Clone PRUSA 備忘録

読者の役に立ちそうな記事へのリンク

PINDAをSuper PINDAへ交換

PrusaSlicerとOctoPrintのリンクを設定

PrusaLinkのインストール 失敗

TPUフィラメントを試用

熱電対でノズルの温度を正確に測定

運転騒音の低減

GT2ベルト用張力計の製作

OctPrint用TVカメラにLED照明を取付けた

PrusaSlicer 2.4.0 導入失敗

黒Prusaの点検と整備

白Prusaの点検と整備

フィラメントの継ぎ接ぎに失敗

インサート・ナット使用記 ( 3Dプリンターで作った円筒形SP 完成)

PID Calibrationのすすめ

P.I.N.D.Aにプロテクターを取り付けた

減速ギヤ付きE軸モーターへ交換して細部の解像度向上

代替PEIシートでコスト削減

純銅製ヒートブロックで印刷品質向上 白PRUSA PID calibrationを加筆

純銅製ヒートブロックで印刷品質向上 黒PRUSA PID

calibrationを加筆

固体ポリマーベアリングで騒音軽減 純正品を試し

固体ポリマーベアリングで騒音軽減 海賊版を試した

Nylock-Spring Levelingでベッドの歪みを修正

歯付タイミング プーリーへ再交換して騒音軽減

OctoPrintの組込みで利便性が大幅に向上

停止時のX軸傾斜対策

Trianglelab製 Bear Upgrade PRUSA キットを組み立てた 黒PRUSA

炭素繊維入りPETGの試用 黒PRUSA

概 要

中国製のPRUSA i3 MK3Sの互換機を作った。費用は約6万円掛かったので廉くはない。本家が販売するOriginal PRUSA i3 MK3Sのキットが10万円弱で買えるのだが、

購入意思を固めた時点で在庫切れだったので中国製Bear upgrade PRUSA Kitの購入に踏み切った。

組み立てる過程で仔細な問題が在ったが適切に対処し、納得できる性能の3Dプリンターが完成した。

実際に印刷してみると不便な点が無い。従来の機械では面倒だった印刷準備の作業が殆ど自動化されている。

Bear upgrade PRUSAは、Original PRUSAの良く考え抜かれた素晴らしい機能を継承している。

左の黒いPRUSAはTrianglelab製のKit、右の白いPRUSAは個別部品を買い集めて組立てた。

注1:写真のスプールスタンドは自分で設計し印刷した物で付属品ではありません。

1. 購入理由

過去2年半に亘ってJGAURARO A3を使った。問題の多い機種だったが、3Dプリンターのノウハウを得る事ができた。しかし以下の問題を解消するためにBear upgrade PRUSAを導入した。

1.1 スクレーパー不要

先日、PLAで少し大きな物を印刷した。印刷を終え強くベッドに着いた印刷物を取り出す際にスクレーパーを使った。

スクレーパーを使っても剥がれず強い力で押したところ、印刷物が剥がれた直後に力が余って手をベッドにぶつけ

怪我をした。加齢で不器用になったのだろう。

今後怪我をしない為にバネ鋼板を磁力で吸着させるベッドを備えたBear upgrade PRUSAを買った。

大きな印刷物でもバネ鋼板を撓ませるだけで取り外せる。凄く簡単だ。

1.2 低騒音

JGAURARO A3ではXYZ軸を動かすモーターの騒音が大きくストレスを感じていた。

PRUSA i3MK3ではモーターを一度に動かす角度を小さくして動作音を可聴周波数よりも高くした。

その結果、モータの動作音の無音化に成功した。耳障りなピロピロピューピューは無い

1.3 PETGが上手

フィラメントにPETGを使った場合に最下層を印刷する際のギャップが正確でないと印刷に失敗する。

PRUSA i3 MK3では可動部を枠に衝突させて基準位置を決めているので位置決めの誤差が少ない。

JGAURARO A3のようにマイクロスイッチでゼロ点決めをする機種では印刷の失敗が多い。

PRUSA i3MK3には、ベッドの高さを調節する4個のネジが無い。

ノズルの高さは磁気近接スイッチで自動的に合せるので最小の労力で済む。

ノブを回して位置決めを0.001mm単位で設定できる。工具は使わないので便利だ。

2. 機種の選定と発注

通販サイトAliExpressでは多数のClone PRUSAが売られている。その中から日本製のベアリングを使っていると謳っていたTrianglelabの製品を購入した。

自分が買ったのはCloned PRUSA I3 MK3S Bear full kitと呼ばれる品だが、

同社はCloned PRUSA I3 MK3S full kitと呼ぶ品も売っている。

両者の違いが判らなかったが、骨格が頑丈そうで少し廉いCloned PRUSA I3 MK3S Bear full kitを選んだ。

骨格がアルミのV溝棒なのでスプールスタンドなどの取り付けが簡単だ。

またOriginal PRUSAと同様に3Dプリンターで印刷された部品を多用しているが、

Originalと同じようにPETGで印刷されている。

安価なClone PRUSAではPETGとは謳っていないのでPLAかもしれない。

支払いには、りそな銀行のVISAデビットカードを使った。とても安全性の高いカードだ。

スマホのアプリで件、日、月単位での支払い上限が設定でき、引き落としが在ると即座にスマホヘ通知が届く。

通常、海外からの買い物にはPayPalを使うのだが、AliExpressではPayPalが使えない。

AliExpressで注文してから6日程でFedexが届けてくれた。

3. 到着と開梱

8月28日に発注した物が9月3日に届いた。10日間は掛かると踏んでいたので早くて驚いた。荷はダンボール箱でベタベタと貼られた伝票が経由地の多さを感じさせる。

中身は個々の部品がプチプチや小箱に入れられていた。夫々が何かは書いてなかった。

箱の中に入っていた書類は6頁の梱包明細書だけで組立て説明書等は一切無かった。

つまり、この商品はキットと謳っているが実体はBear upgrade PRUSA用部品集だ。

この商品には制御用コンピューターは含まれていないので別の店から調達した。

たぶんRepRapやGitHubの著作権ルールに抵触しない為だろう。

梱包明細書に記載された部品は117点だった。実物と照合したところ不足は無かったが

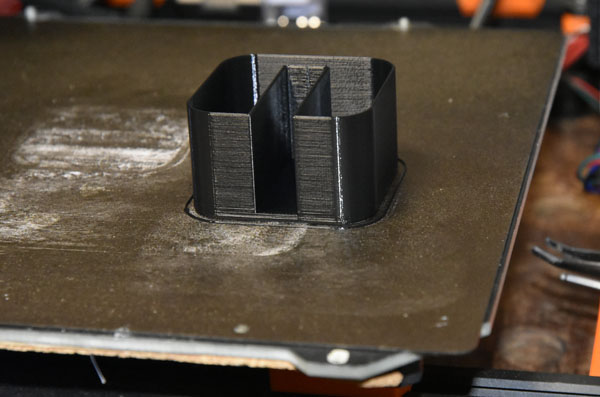

下の写真の不思議な形をしたものが余計だった。

4. 組立て

組立て方法はYoutubeに動画が在ったので活用させて頂いた。◎PRUSA i3 Full Bear Upgrade Kit - Part 1 - Frame

動画でアルミ製V溝棒による骨格の組立てを説明している。

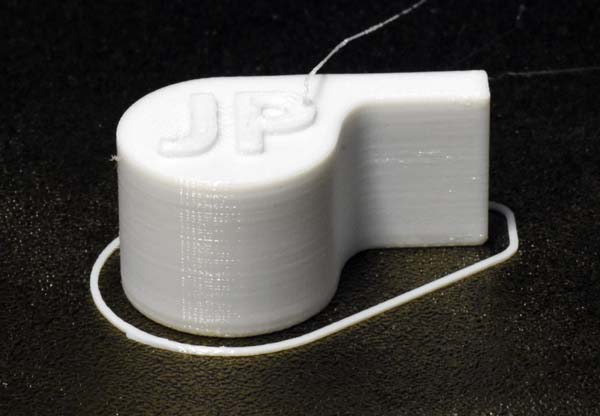

下の不思議な形の物は、縦の柱を固定する際に位置を決める定規だった。

自分はノギスを使ったので不要だった。

GitHubにも骨格の図面がある。 PRUSA i3 Bear Full Upgrade MK2.5

◎PRUSA i3 Full Bear Upgrade Kit - Part 2 - X-Axis and Extruder

動画では、X軸右側のベルト用プーリーに使うシャフトはM3のビスを切り出して使うように説明している。

しかしキットには専用のシャフトが入っていた。しかし直径が僅かに太くてプーリーの穴に入らなかった。

仕方なく電動ドライバーの先にシャフトを取り付け、回しながら砥石に当てて少し細く削った。

下の写真はシャフトがプーリーの穴へ収まったところだ。

動画にはエクストルーダの最上部にあるフィラメント検出器の説明が無い。

そこで試行錯誤しながら組み立てた。この部分は2個の棒状永久磁石と1個の鋼球で構成されている。

2個の磁石を吸引するように組み込まねばならないが、これが判らず反発するように入れてしまった。

下の写真は左がフィラメント無し、右がフィラメントを入れた状態だ。長い永久磁石が開いている。

下の治具はエクストルーダー内に組み込むテフロンパイプを加工するための道具だ。

長さと端部の加工をカッターナイフで行えるように工夫したようだ。

しかしキットに付属してきたテフロンパイプは加工済みだったので使わなかった。

補修作業の際には使うかもしれない。

◎PRUSA i3 Full Bear Upgrade Kit - Part 3 - Final Build

この動画ではX軸とY軸の取り付けや電気配線などを行っている。

Y軸のキャリッジへリニヤベアリングを取り付ける方法が、

キットでは動画と違ってUボルトだったが他は同じだ。

この動画では組み立てて完成のような雰囲気だが、実は違う。

肝心の自己診断の部分が動画には無い。

自己診断で不合格を連発し原因を究明するのが大変だった。

5. 自己診断

この3Dプリンターには自己診断機能が備わっている。XYZの各軸の移動距離を自動的に測定しファームウエアに設定された距離と異なると不合格(Faile)になる。これは簡単に合格した。

ところが次のZ Calibrationで躓いた。Z軸の上限からノズルがベッドに当たるまでの距離を測るのだがFaileになる。

試行錯誤を繰り返してZ軸の上端にあるストッパーを3mm上方向へ移動させたところ合格になった。

本来はオレンジ色のZ軸上端部品がアルミの骨格と同じ高さになる筈?なのだが、3mm高く取り付けた。

アルミ骨材の端面を覆うオリジナルのカバーが合わなくなったので、自分で設計し青いPLAで印刷した。

その後のCalibrationは恙なく合格した。First Layer calibrationで ノズルの高さを合わせて印刷準備が整った。

6. 試運転

First Layer calibrationで使った白色のPLAフィラメントを使って試験印刷を行った。印刷したのはキットに同梱されていたSDカードに入っていたMakerBot Gnomeだ。大きさはsmallで、高さが60mm。

印刷結果を見て出来の良さに驚いた。表面が滑らかで積層痕など全く見えない。申し分なく素晴らしい性能だ。

PLAフィラメントでの印刷が上々の出来栄えだったので、PETGフィラメントでも試した。

印刷したのは、自分で設計した小箱だ。小型の電子回路を収める箱を想定した。

大きさは縦30mm、横40mm、高さ20mm、壁の厚さ1.2mm。

結果は大成功だった。以前に使っていたJGAURARO A3では、難しかったPETGを簡単に印刷した。

このプリンターはPETGの印刷が上手だ。これならばPLAやABSは必要無さそうだ。

小箱の印刷が上手く出来たので、前出のZ軸上端カバーをPETGフィラメントで印刷してみた。

青はPLAフィラメント、黒と白はPETGフィラメントで印刷した。何れも遜色無い出来栄えだ。

WebにはPETGでの印刷は難しいとの評価が多いが、我がBear upgrade PRUSAはPETGフィラメントを上手く印刷できる。

PETGはノズル温度230℃、ベッド温度85℃、内部充填15%で印刷した。

撮影に試用したデジカメのラチチュードが狭い為か白いPETG製が上手く写っていないが、綺麗に印刷されている。

黒色PETGフィラメントはSUNLU製、白色PETGフィラメントはeSUN製を使った。

7. Z軸最上部の補強

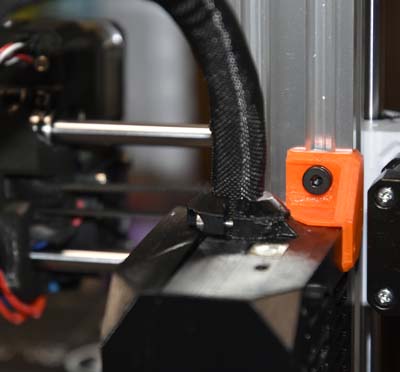

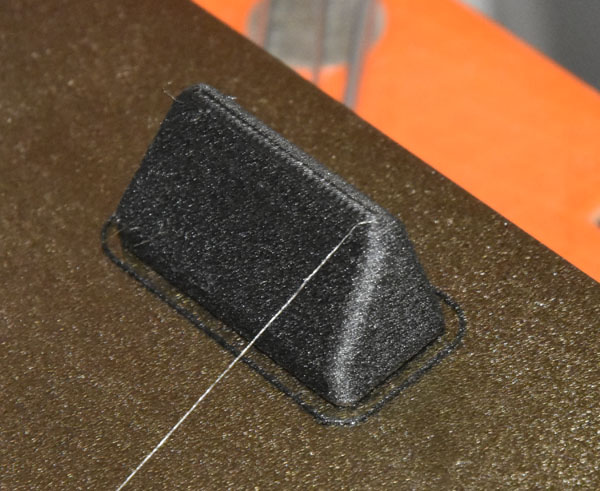

Z軸の最上部には駆動部の保護用部品が付いている。下の写真のオレンジ色の部品だ。過日、ここに手を付いたらカクカクと緩んだ感じがした。

本来は手を付くような場所では無いので強度を見込んでないようだ。

歳のせいか無意識に高い場所に手を触れて体の安定を保つ癖がついたようだ。

そこで補強した互換部品を設計しPETGフィラメントで印刷した。

下の写真で黒いのが自分で設計製作した補強部品で縦方向は46mmだ。

対してオレンジ色のオリジナルは17.5mmと短い。下方向の耐加重は想定してないのだろう。

この印刷ではベッドにテクスチャー柄のバネ鋼板を使った。

ベッドのバネ鋼板を平滑からテクスチャー柄に変えたのでLive Zの修正が面倒だったが、上手く模様が転写された。

Clone_PRUSAは平滑2種、テクスチャー2種のLive Zを個別に覚える。面倒でも一度設定すれば後は楽チンだ。

PETGはノズル温度230℃、ベッド温度80℃、内部充填30%で印刷した。

従前はベッド温度を85℃にしていたが、最下層の剥離が多いので下げた。結果は判らない。

PETGで強度が必要な印刷は初めてだったが、取り付けた部品に体重を掛けても割れなかった。

補強は大成功だ。PETGの層間癒着は素晴らしく強い。

PETGによって本格的な工作にも3Dプリンターが使える。画期的なフィラメントだ。

補強部品によってBear upgrade PRUSAの両肩の部分が黒色になり、少しイメージが変わった。

このデーターをthingiverseへ掲示しました。

8. P.I.N.D.Aの再設定

PETGで印刷の試験をした際に事故が起こった。印刷したのは直径5cm、厚さ0.5mmの円盤だ。

試験の目的はベッドへの定着の具合を評価する為だった。

印刷中に円盤の端部が剥がれ、ノズルの力でロールケーキのように巻かれて直径5mm程度の棒が出来てしまった。

ABSやPLAのフィラメントでは、印刷物が剥がれても棒状にはならないのでPETG特有の現象だ。

そのPETGの棒がP.I.N.D.Aの下部に挟まりP.I.N.D.Aを上へ2mmほど押し上げて狂ってしまった。

その後にBear upgrade PRUSAのコンピューターがクラッシュを検出して自動的に印刷を中断した。

P.I.N.D.Aはノズルとベットの距離を測るセンサーだ。

Bear upgrade PRUSAのベッドには高さ調節ノブが無い。

総てP.I.N.D.Aの信号を基にコンピュータが制御する。

これが狂うと印刷がメチャクチャになるので再設定をした。

ノズルをベッドへ当てて高さゼロの状態にしてP.I.N.D.Aを高さ1mmに合わせた。

その後にFirst layer calibration を行い、Live adjust Z

を設定した。その説明はコチラ。

その値は下のようになった。

バネ鋼板 が Texture1 の場合の

Adjusting Z : -2.025

バネ鋼板 が Smooth1 の場合の

Adjusting Z : -1.803

狂う前の値は下記のようだった。

バネ鋼板 が Texture1 の場合の

Adjusting Z : -0.925

バネ鋼板 が Smooth1 の場合の Adjusting Z : -0.700

値が違うのはP.I.N.D.Aを高さを1mmに合わせる際の誤差に起因していると思われる。

Sheetが Texture1 の場合とSmooth1の場合で違うのは、

Smooth1には表面に3M製フィルムが貼って在るからだ。

9. 定着の工夫

PETGを使い、薄い円盤を印刷した試験で良い感じだったので少し大きな物の印刷を試みた。印刷したのはBear upgrade PRUSAの液晶部を覆うカバーだ。

キットに付属していた物は、製造不良で液晶表示窓の端が小さく割れていたので接着して使っていた。

組み立てた当初からPETGが印刷できるようになったら作り直したいと考えていた。

黒色のPETGで印刷したところPRUSAと書かれた文字の部分が剥離して失敗してしまった。

PLAフィラメントやABSを使った場合には、部分剥離を起こした事は無い。PETG特有の現象だ。

仕方なくバネ鋼板に髪型を整えるケープを薄く吹きかけて印刷したところ上手く定着した。

バネ鋼板はTextureを使ったが、ケープはスプレーなので布目模様を潰す事が無く具合が良かった。

印刷物を外す際もバネ鋼板を軽く捩るだけでパリッと音がして簡単に取れた。

バネ鋼板は素晴らしい発明だ。

印刷が完了した液晶部カバーをプリンター本体へ取り付けたのが下の写真だ。

写真では判り辛いが、購入品よりも精緻に印刷されている。

液晶部カバーにはClone PRUSAと書いてある。

Bear upgrade PRUSAにOriginal Purusaと表記しては、開発したJosef PRUSA氏に対して失礼だと考えた。

このカバーのSTLファイルはThingiverseから頂きました。

この印刷では布目模様を潰さない為にスプレーのケープを使った。

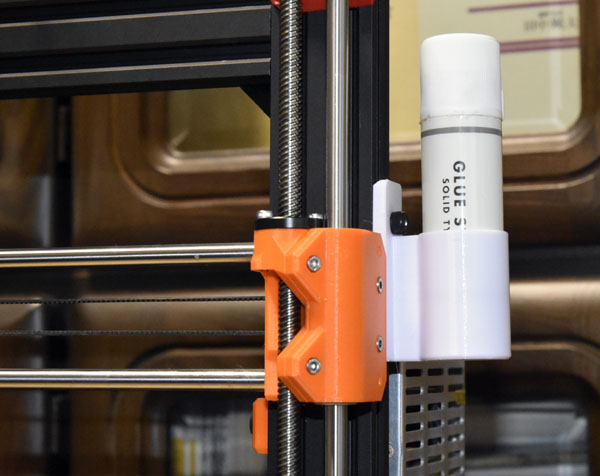

上の写真の様にバネ鋼板がSmoothの場合にはスティック糊でも大丈夫だ。

写真のスティック糊はJGAURAR 3Aの為に約3年前にダイソーで買った。

ケープもダイソー糊も水溶性なので使用後は、バネ鋼板を水洗いすれば簡単に落とせる。

スクレーパーのように傷を作る可能性は少なく簡単な掃除方法だ。

10. OctoPrintの組込み

プリンターにラズベリーパイという名称の超小型コンピューターを組み込むとWiFiで操作できる。3Dプリンターをパソコンから離れた場所に置けるので案外に便利だった。

その説明はPRUSA RESEARCH社のホームページに在る。記載の通りに作業して成功した。

引っ掛ったのはIPアドレスだ。

プリンターの本体にIPアドレスが表示される筈なのだが電源を入れても表示されなかった。

暫くしたら表示されたが、今でも表示されるタイミングが判らない。

ブラウザーをWiFiルーターに接続し、

DHCPが割り付けているIPアドレスで数字の一番大きな物がラズベリーパイだと推定し、

ブラウザーにIPアドレスを入力して接続した。

電源投入後にブラウザーに画面が出るまでに5分程度掛かった。兎に角遅い。

当初、応答が遅いのが判らず何度もやり直して時間を浪費してしまった。

接続が確認された後にDHCPの割付を自動から固定へ変更した。

10-1 購入資材は下記の2点だけ。

Raspberry Pi Zero W はスイッチサイエンス社から購入した。同社が最安値だった。

Rasberry Pi Zero WHは似ているが使えないので要注意だ。

GPIO Headerは指定された寸法の市販品が見つからなかった。

仕方なくAMAZONから近い物を購入し改造して所定の長さに合わせた。

10-2 遠隔操作以外の機能

印刷に関係する操作以外に下記のような素晴らしい機能がある。

(1)TVカメラを取り付けられる。

これはPRUSA RESEARCH社のホームページには書いて無い。

3Dプリンターをパソコンから離れた場所に置いた場合に、印刷の状態が見られる。

想定外に便利だ。下の写真では液晶のカバーを印刷している動画を映している。

駒撮り撮影も出来るようだが使っていない。

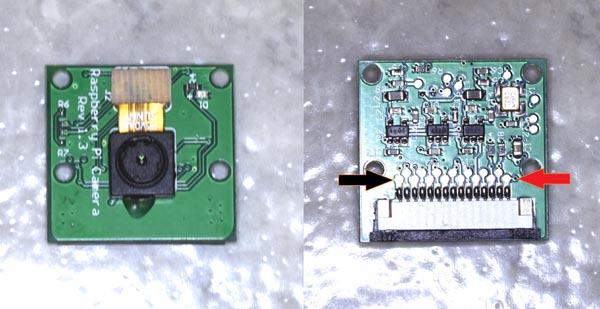

購入した機材はカメラとケーブルだけだ。

Raspberry Pi Camera AMAZONから購入。たったの780円だった。

Raspberry Pi Zero用カメラケーブル 上記カメラに付属のケーブルはRaspberry Pi 用でZeroには使えない。

Raspberry Pi Zero用30cmのケーブルをAMAZONから購入した。

カメラは下の写真の様にX軸駆動モーターへ取り付けた。青い小箱がカメラだ。

(2)ベッドの凹凸を把握できる。

OctoPrintへGithubからプラグインを組み込むとPrusaMeshMapが使える。

これはベッドの傾きを図示してくれる便利な機能だ。

下の図で青い部分が低く、黄色い部分が高い所だ。

このプラグインには癖がある。上にある長い横棒を押すと

メッシュベッドレべリングを始める。測定を終えても画像には結果が反映されず、

30秒程度経過の後に下のReloadボタンを押すと結果が表示される。

上の図は自分のプリンターの凹凸を測定した結果だ。中央が低く周辺が高い。

この状態で印刷しても影響は見られなかったが、できれば改善したい。

しかしOriginal PRUSAには調節機構が無い。当然Bear upgrade PRUSAにも無い。

YoutubeにはNylock Bed Levelingなるナイロンナットを使った方法が紹介されている。

それに使う治具を作った人もいる。

自分は、時間経過と共に狂いそうな気がするので乗り気がしない。

11. JGAURARO A3 のBear upgrade PRUSA化計画 2019,11,11 開始

Bear upgrade PRUSAが完成して以降JGAURARO A3を全く使わなくなった。PRUSAは圧倒的に使い易いからだ。使わなくなったJGAURARO A3を捨てようかと考えたが、勿体無いし若干の罪悪感もある。

そこでJGAURARO A3の部品を使って、もう一台のBear upgrade PRUSAを作ることにした。

使える部品を活用し、足りない部品はAliexpress等から買い足して纏める方針だ。

費用はキットの半額程度で済む筈だ。成功するか失敗するか判らないが計画を実行へ移した。

11-1 フレームの組立て

フレームのキットは Aliexpressに出店しているFunssor Official Storeから購入した。

現時点(11/28)では81.25$だが、注文した11月11日は特売日で69.12$だった。

輸送費は無料で、注文してから10日間で手元へ届いた。

組み立てようとしたらネジが締まらない。

Tナットを抜けたネジが長過ぎてアルミ棒の壁に衝突してしまう。

M5*10mm 64pcsと書かれた袋に入っていたネジは長さが12mmも在った。

他にM5*12mm 12pcsと書かれた袋に入っていたネジと中身が同じだった。

販売店にメールでネジの寸法が間違っていると指摘したところ、

正しい品を送るから新たに何か買ってくれないかとの返事。送料の出費が嫌なのだろう。

何もいらないと答えたら、その後連絡が無い。

待ってられないので、近所のホームセンターでM5のワッシャーとスプリングワッシャーを買い、

これをM5*12mmのネジに挟み込んで長さを調節してフレームを組み立てた。出費は352円で済んだ。

スプリングワッシャーを組み込んだほうが強度が上がる筈なので怪我の功名か。

組立てには、前回のBear upgrade PRUSAのキットに含まれていた柱の位置を決める治具が活躍した。

組立ての寸法はGithubの資料に従った。寸法はノギスを使い正確に測った。

下の写真で左側が過日組み立てたBear upgrade PRUSAのキットで右が新作のフレームだ。

フレームのキットには、この部分では使わないタイラップが20本くらい入っていた、

X軸やY軸の組立てでは沢山使うので有難いが ? である。

11-2 プラスチック部品の印刷

組立てに必要な部品をBear upgrade PRUSAで印刷した。主にZ軸とY軸用に使う小さいものを作った。

フィラメントにはPETGを使った。Bear upgrade PRUSAはPETGをPLAのように楽々と印刷する。

PETGの御蔭で強靭な部品が出来上がった。部品のデーターはGithubからダウンロードした。

上の写真に在るものが使用するプラスチック部品の総てではない。

コンピュータを収納する箱やLCDのカバーなどの大物が無い。これから印刷する予定だ。

11-3 Y軸キャリッジの組込み

JGAURORA A3のY軸用すべり棒を移植したのだが、PRUSA MK3よりも50mmも長い。

ロッドホルダーの設計を貫通形に改造し、本体の後部へ突き出す形にした。

元々後部にはY軸やエクストルーダへ繋がる電線が動くための空間が必要なので、

設置面積の拡大等の実害は全く無い。チョット格好が悪いだけだ。

Z軸の台形ネジ付モーターもJGAURORA A3から移植した物だ。

この後。モーターのコイルを調べたところ2Ω前後だった。

PRUSA i3 MK3用は5Ω前後なので電圧が違うのが判明した。

つまりJGAURORA A3用モーターはPRUSA i3 MK3用には使えないのだ。

仕方なくモーター3個をAliexpressへ追加発注した。想定外の痛い出費だ。

Z軸用すべり棒はPRUSA i3 MK3用と同じ寸法だったので、そのまま移植できた。

Y軸用キャリッジはAliexpressに出店しているFYSETC 2th Storeから買った。

付属品は、リニヤベアリングが3個、Uボルトが3個、ナイロンナットが6個だった。

商品に問題は無かったが、深圳市から埼玉県南部までの輸送に53日間も掛かった。

輸送業者はChina postだった。普通は10日前後で届く筈なのだが。

Y軸アイドラーは以前にAMAZONから買ったGT2用プーリーを使った。

穴径は3mmだったので、軸にはM3*20mmのビスとナイロンナットを使った。

元々の設計が、そのようになっている。

Bear upgrade PRUSAで印刷した部品は、どれも精度が良く問題は起きていない。

11-4 ヒートベッド他の組込み

Y軸のキャリッジにヒートベッドを取り付けた。

前後方向には滑らかに動くが、ガタツキは全く無い。素晴らしい精度だ。

ベッドの上に載っているのは、これから使うプラスチック部品を印刷したものだ。

3色のPETGを使い分けて印刷した。

残りはコンピュータ収納箱の蓋とX軸の右側アイドラーだけになった。

磁石付ヒートベッドはAliexpressから買った。

ベッド以外に電線やネジなどの必要な部品が付属していた。付属のスペーサーはアルミ製だった。

前に作ったBear upgrade PRUSA kitではスペーサーがステンレス製で磁力で吸い寄せられ作業しづらかった。

11-5 液晶表示部の組込み

液晶表示基板と制御用コンピュータもAliexpressから買った。

この液晶表示基板には二つの問題点があった。

普通のBear upgrade PRUSA用液晶にはコントラスト調節用可変抵抗は無いのだが、

この基板ではそれが在った。

それが基板を支える右側のLCD supportに当たって取り付けられない。

仕方なく下の写真のように設計を手直しして可変抵抗の位置に切欠を設けた。

また前面にあるロータリーエンコーダのシャフトが長く、1cmも在った。

Original PRUSAのシャフトでは5mm位なのでOriginal のノブは不恰好だ。

仕方なく新たにノブを設計製作した。下の写真の赤いのがノブだ。

一見変な形に見えるが、指一本で回せるように工夫した。

Bear upgrade PRUSAに付いているオリジナルのノブよりも扱い易い筈だ。

液晶のカバーは、今回もClone PRUSAだ。白色のPETGを使った。

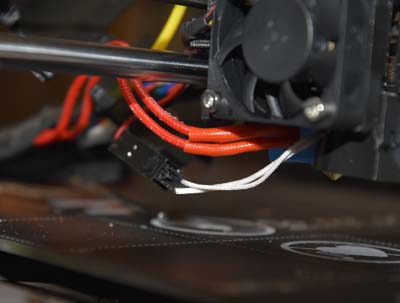

電線は下の写真の様にケーブルクリップでアルミフレームへ固定した。

固定に使ったケーブルクリップはBear upgrade PRUSAで印刷した。

同じ物を何度も印刷するのは面倒だったので、まとめて一度で済ませた素材はオレンジ色のPETGだ。

当初はキッチリ固定できるのか懐疑的だったが、杞憂だった。

しっかりと電線を固定できた。素晴らしい設計技術だ。

11-6 X軸の製作

モーターが付く左端の印刷データはThingiverseから頂いた。

Original PRUSA i3 MK3はリニヤベアリングを嵌め込むだけの構造だが、

これはビスナットで締め付ける構造に改良されている。

先に作ったBear upgrade PRUSAキットでも、これを使っていた。

アイドラーだけの右端はGithubからOriginal PRUSA i3 MK2用を頂いた。

X軸用のすべり棒もY軸と同様にJGAURARO A3の物を移植した。

これがOriginal PRUSA i3 MK3用よりも10mm程度長い。

その差を吸収する為に右端は改造が必要だった。

Original PRUSA用のほうが構造が単純で設計の修正が容易だった。

X軸の両端は、すべり棒やリニヤベアリングを嵌め込む構造なので高い精度が要求される。

上手く印刷できるか心配だったが、我がBear upgrade PRUSAは問題無く印刷した。

もちろんフィラメントはPETGだ。

11-7 コンピュータの組込み

コンピュータ基板を収納する箱の印刷が終わった。フィラメントは黒色のPETGだ。

コンピュータを固定する側のケースは大きく複雑で印刷に5時間半ほど掛かった。

蓋はZ方向が浅いので4時間程度で済んだ。印刷の精度が高く箱と蓋の噛み合わせはピッタリだった。

以前に作ったBear upgrade PRUSA kitよりも精緻な出来栄えだ。

コンピュータはAliexpressから購入した。コンピュータの基板以外にUSBケーブルが付属していた。

静電気防止の袋に入り、衝撃防止材入りの箱で丁寧に梱包されていた。注文から13日で届いた。

印刷したコンピュータ収納箱に電源、ヒートベッド、LCDの配線を済ませ試しに通電してみた。

しかしLCDが暗いままで何も表示しない。バックライトも点灯しなかった。

コンピューターの異常でもLCDのバックライトは点灯する筈だ。

それにコンピューターの基板にある電源パイロットLEDは点灯した。

問題の原因はLCDに在りそうだった。

そこで解体して取り出したJGAURARO A3のLCDを接続したところバックライトが点灯し文字が出た。

コンピュータには、最初からOriginal PRUSA用のファームウエアが書き込まれていた。

Arduino IDEを使って書き込まねばならないのかと考えていたが、手間が省けた。

下の写真で左上が動かないLCD,右下がJGAURARO A3のLCDだ。

良く見たところケーブルが出ている方向が変だ。下に出る筈なのだが、上に出ていた。

基板上のヘッダーを逆に半田付けしたのか、ケーブルの製作に間違いが在ったのではと疑った。

何れにしても、そのままではケーブルを反転して刺し込めない。

仕方なく基板のヘッダーにニッパーで逆入防止の突起が入る切り欠きを作って下の写真の様に接続した。

これで通電したところLCDは正常に機能し、自己診断の実行を促すメッセージが表示された。

しかし正しい電圧のモーターを取り付けてないので、まだ自己診断は実行できない。

JGAURARO A3のLCDは、機能的にはBear upgrade PRUSA用と同じだが、

基盤の大きさが縦横共に1mmほど大きくケースに入らなかった。

ヤスリで削れば収まると思われるが作業が面倒なので新規購入品を使った。

11-8 モーターの交換

Aliexpressへ注文していたモーターセットが届いた。

そこで仮に取り付けていたAGAURARO A3用モータを外して新しいモーターを取り付けた。

今度のモーターは電線が配線ルートに合わせた長さになっていた。

電線をコンピュータまで引き回すルートはモーターの場所により違う。

コンピューターに近い左側Z軸モーターでは電線が短くて済むが、

右側Z軸モーターやX軸モーターでは長くなければ接続できない。

以前に組み立てたBear upgrade Prusa kitでは電線の長さが同じで、

コンピュータ収納箱の中に電線がとぐろを巻いて始末に困ったが、

今回はスッキリしている。今回買ったモーターは使い易い。

Bear upgrade Prusaを組み立てる過程で半田付け作業は無い。

電線の接続はコネクターをコンピュータ基板へ差し込むだけだ。

モーターの接続もコネクターだ。

上の写真でZ軸モーターにはリードスクリューナットが無い。

リードスクリューナットとは台形ネジと噛合ってZ軸を上下させる特殊なナットだ。

ところが届いた実物にはリードスクリューナットが付いていた。

下の写真の黒くて平たいナットがそれだ。材質は自己潤滑性プラスチック (デルリン) の様だ。

モーターを注文した際にAliexpressの別の店へリードスクリューナットを注文した。

届いた物は、穴が4mmでM4のビスが付属していた。PRUSA i3は3mmだ。

Webの商品説明ではM3のビス・ナットが付属と書いてあるが、良く写真を見るとM4の様だ。

Z軸モーターにリードスクリューナットが付属していたので、

台形ネジへ捻じ込んで遊びの少ない2個を使った。残りの2個は余ってしまった。

AliexpressはWebの商品説明で正確に仕様を把握するのが難しい。

それでも価格の廉さは魅力的だ。

XYZ軸のモーター交換が済んだので回転方向を確認した。

Y軸とZ軸は正しかったのだがX軸は逆だった。電線を入れ替えれば修正できるが面倒だった。

購入したモーターセットには5個のモータが在りエクストルーダに使う1個が余っていた。

電線の長さも合いそうだったので、これをX軸に取り付けて回転方向を修正した。

エクストルーダはキットを買ったのでモーターが含まれていた。

よってモーターが1個余る。丁度良かった。

11-9 エクストルーダーの組立て

エクストルーダーもAliexpressに出店している所から買った。

下の写真は、エクストルーダーを組み立てて本体へ取り付けた様子だ。

外観は完成状態の様に見えるが、残念ながら複数の問題が在った。

問題1:電線の束が太い

コンピュータを収納している箱へ差し込むエクストルーダからの電線の束が太過ぎる。

そのため固定するケーブルクリップが完全に締まらずドアも閉じない。

電線束の太さは、前作のKitでは直径13mmだが、これは14.5mmも在る。

原因は使っている電線が不必要に太いからだ。交換が必要だ。

問題2:ホットエンドのサーミスタに邪魔なコネクターが在る

ホットエンドの温度を測るサーミスタの先端から5cmのところに大きなコネクターが在る。

これが邪魔で上手く処置できない。下にするとノズルよりも低くなってしまう。

横にするとX軸ゼロ点の検出を妨害しXYZ CalibrationがErrorになってしまう。

普通は半田付けで接続し細く仕上げてあるのだが、なぜこんなことをしたのだろうか?。

Webの商品を紹介する写真でも半田付けで接続している。半田付けに修正する予定だ。

後日、このサーミスタはamazonから買った物へ交換した。

コネクターが無く電線も細いので具合が良かったのだが、先端の保護管が無い。

そこだけは前のサーミスタから外して使った。

問題3:印刷された部品の精度が低い

このエクストルーダには3Dプリンターで印刷された部品が沢山使われている。

それらの寸法精度が低い。

PINDAと呼ばれる近接センサーを取り付け穴はC形の筈だが、癒着してO形になっていた

仕方なく鋸で巾1mm位の切れ目を入れた。

フィラメントセンサーではPLAで印刷された検出レバーが滑らかに動かず時折引っ掛る。

上端のカバーがカッチリと固定できない。

Bear up PRUSA用エクストルーダの印刷

PETGを使って下の写真のようにBear upgrade Prusa用エクストルーダの部品を印刷した。

今度のはOriginal PrusaのコピーではなくThingiverseのGrégoire Saunierの設計を頂いた。

昨年に完成させたBear upgrade Prusa kitのエクストルーダも同じ物だった。

Original PRUSAの物と機能は同じだが部品数が少なく組み立てやすい。

Aliexpressから買ったエクストルーダーキットの部品を再利用して

新しいエクストルーダを組み立てる予定だ。

新エクストルーダ完成

上の写真の部品を使って新エクストルーダを組み立てた。

組立てにはBear Labのエクストルーダ組立てガイドを参照した。

Original PRUSAのコピーに比べて配線の処理が楽だった。

PTFEチューブの交換

Bear Labのエクストルーダ組立てガイドを読んだ。

その中の注意書きにBear upgrade Prusaの中に使われているPTFEチューブは

PRUSA i3MK3用と長さが違うと書かれていた。

PRUSA i3MK3用は44.2mm、Bear PRUSA用は50mmだ。5.8mmも長い!!。

新エクストルーダはPRUSA i3MK3用エクストルーダを解体し、

その部品を使ってBear upgrade Prusa用に組み替えたので短い筈だった。

調べる為にフィラメントを送るギヤの横扉を開けて中を覗き込んだ。

送りギヤの直下にPTFEチューブの先端が見える筈だが見えなかった。

やはりPTFEチューブが短い。

そこでPTFEチューブを新規に製作し組み込んだ。

必要なチューブは内径2mm、外径4mm、長さは50mmだが、そんなに短い商品は見つからなかった。

仕方なくamazonで1mのPTFEチューブを2個買った。

1mのPTFEチューブから治具とカッターナイフを使って切り出し両端を加工した。

出側は外側を円錐形に尖らせた。

入り側は内部を30度の角度でラッパ上に広げた。これでフィラメントが差し込みやすくなる。

CNCフライスで回路基板を切削する際に使うVカッターが30度だった。

下の写真は上から旧PTFEパイプ、新PTFEパイプ、Vカッター、チューブ加工用治具だ。

完成したチューブをエクストルーダへ組み込んだところ

長さはフィラメント送り歯車の直下まで届きピッタリだった。

エクストルーダを3Dプリンター本体へ取り付け

フィラメントのAutoloadを実行したところ滑らかに吸い込まれた。

11-10 自己診断の実施

Bear up PRUSAがの組立てが完了した。

従前の写真との差異は、エクストルーダをBear Labが設計した物に変えてある。

また自作したスプールスタンドを取り付け、PLAフィラメントを載せている。

PRUSA i3のファームウエアにはWizard と呼ばれる自己診断機能が組み込まれている。

これによって組立てが正しく行われたか診断する。

一度はWizardを行わないと3Dプリンターを起動する度に実施を促す表示がLCDに出る。

Wizardを実施したところSelf tesでX軸、Y軸、Z軸で問題点を指摘された。

(1) X軸駆動系

ベルトが緩いとの指摘。張りを調節するのを忘れていた為だった。

X軸の右端にある張力調節部を適切に調整して合格。

(2) Y軸駆動系

Y軸の動作距離が異常と指摘された。

このPRUSAには位置決めの為のリミットスイッチが一つも無い。

位置決めは可動部を固定部に衝突させ、モーター電流の変化で検出している様だ。

Y軸の場合はリニヤベアリングが滑り棒用ホルダーに当たる位置だ。

そこでリニヤベアリングの位置を変え試行錯誤を繰り返した。

その結果リニヤベアリングの固定位置を下の写真の様に中央へ寄せて合格になった。

後のなって判ったのだが、これが異常だった。

正常ならばベアリング固定ナットの位置に

リニヤベアリングの中央が揃う様に固定すれば合格する筈だ。

(3) Z軸駆動系

当初Z軸の動作距離は異常と指摘されたが、想定内だった。

前作のKitで経験済みだったので、やっぱりかと思った。

Bear Labのエクストルーダ組立てガイドを良く読んで調べたところ

Bear up PRUSAのエクストルーダーはOriginal PRUSAよりもZ方向が2mm長い。

そのためOriginal PRUSA用のファームウエアでは合格しないとの記述があった。

GithubにBear up PRUSA用のファームウエアが在ったので、これを入れて合格になった。

しかしOriginal PRUSA用のファームウエアが使えないのでは甚だ不便だ。

そこで前作と同様にZ軸駆動モーターを上へ3mmだけ持ち上げて

Original PRUSA用のファームウエアでも合格した。この段階でSelf testは合格した。

Wizardは続けてXYZ calibrationを実施した。ここでは下記のような異常の指摘が在った。

"XYZ calibration failed. Please consult the manual."

PRUSAリサーチ社の解説では、原因は下記のようだ。

= Calibration point was not found at all.

しかしXYZ calibrationの実行中にPINDAの軌跡を見ていると

ヒートベッドの四隅に在るCalibration pointの丸印の周囲を旋回していた。

総てのCalibration pointが見つからないという状況ではない。

四隅総てのCalibration pointを検出しているように見えた。

原因を探るべくWebで情報を集めたが自分の状況と合致する物が見つからない。

原因が判らず試行錯誤を繰り返して一週間も経過してしまった。

その後、Y軸用リニヤベアリングの位置が変だった事を思い出し、

若しや歯付ベルトに原因があるのではと疑った。

Y軸のベルトはJGAURARO A3からの使い回しだった。

手元に以前買った2GTベルトが在ったので張り替えてみた。

リニヤベアリングの位置も調節代の中央へ戻してから

Wizerdを最初から実行したらXYZ Calibrationに合格した。

続けてFirst layer calibrationを行い、

Live adjust Zの設定を終えたところLCDに下記のような表示が出た。

めでたく総ての検査に合格した。

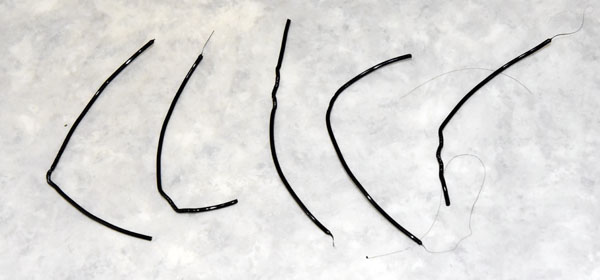

原因となったベルトを比べてみた。

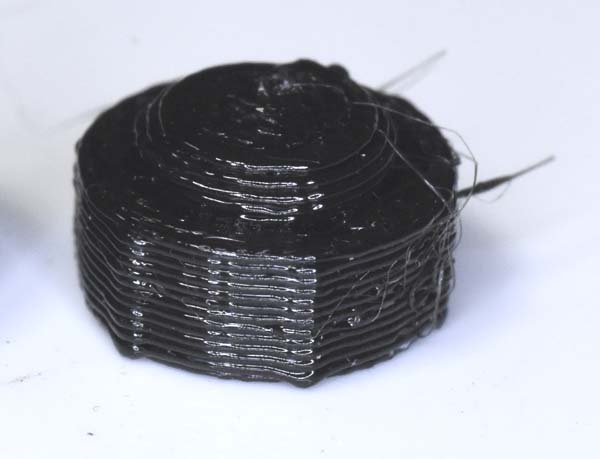

下の写真で上側がJGAURARO A3から流用した無印のベルト。

下側がXYZ Calibrationに合格した2GTベルトだ。

無印は歯のピッチが僅かに広い。

Wizardはヒートベッドの四隅に在るCalibration pointの間隔を測定し、

ベルトのピッチが許容誤差に収まっていないのを検出したのだ。凄い!!。

このXYZ calibrationは個人用3Dプリンターの範疇を越える素晴らしいものだ。

それにしても、つまらない所をケチって時間を無駄にしてしまった。

AlliExpressには多くの2GTタイミングベルトが出品されている。

写真で見ると型式の印刷が無いものも沢山ある。

中国内で規格が徹底してないのかも知れず要注意だ。

11-11 X軸不調

Wizardには合格したが、X軸が変だ。電源を切るとX軸の左側が僅かに下がる。

X軸の左側にはX軸駆動モーターが在り重いので下がるのかと考えたが、そうではなかった。

下の写真の様にX軸のモータ固定部を外して滑り棒に曲尺を当てて直角か調べたところ、

右端に比べてモーター側は5mm位下がっていた。つまり印刷したX-end-motorが歪んでいた。

3Dプリンターは印刷の際の方向によって誤差が異なる。

前作のKitではX軸はー0.25%、Y軸はー0.5%の誤差がある。

この誤差を打ち消すためには印刷方向を揃えれば良い筈だ。

下の図の様にスライサーに部品のSTLファイルを読み込み比べてみたところ揃っていなかった。

X-end-motorとZ-topの向きが適切ではない。

そこでX軸に関係する部品を何度か印刷してX軸とZ軸の滑り棒が直角になるようにした。

これで電源OFFの際のX軸左端沈下は大幅に改善された。

11-12 Z軸不調

Z軸を上下させると稀に脱調の音が聞こえる。

調べてみるとZ軸を動かす左右の台形ネジが平行ではない。

間隔が下に比べて上で2mmほど広かった。印刷誤差にしては大きすぎる。

情報を求めてwebを探したところ、GithubにBear Upgrade 2.1が在った。

早速ダウンロードして印刷し組み込んだところ問題は解消した。

下の写真で左がBear Upgrade 2.1、右が旧作だ。

11-13 試運転

問題は総て解消したので試運転を行った。

前回のBear upgrade PRUSA kitを作った際には、添付されていたSDカードに入っていたMakerBot Gnomeを印刷した。

そのSDカードを雑な扱いで割ってしまったので新たにTingiverseからダウンロードして印刷した。

大きさを前作と合わせる為に60%へと縮小した。

下の写真で左が新作のPLA、中央が新作のPATG、右が前作のPLAだ。どれも遜色のない素晴らしい出来栄えだ。

PETGはオレンジ色の半透明なので陰影の部分が判り辛いが、他と同じように成型されている。

Bear upgrade PRUSAはPETGでも上手に印刷する。

試運転が成功し新Bear upgrade2.1 PRUSAが完成した。

左がTrianglelab社のKitを組み立てた前作。

右が今回の部品を集めて作ったBear upgrade2.1 PRUSAで機能は同じだ。

完成の御祝いにPRUSA RESERCH社も大好き?なHARIBO GOLDENBEARを買った。

凄く硬いグミだが味も食感も自分好みだ。

妻が、これを噛んで奥歯に被せてあったプラスチックが外れて顰蹙を買った。

11-14 JGAURARO A3 のBear upgrade PRUSA化計画のまとめ

この計画は失敗だった。Bear upgrade PRUSAは完成したが、

本来の目的である”GAURARO A3 を解体した部品の活用”は出来なかった。

僅かに使えたのはXYZ軸の滑り棒とベルト駆動歯車、ネジ類だけだ。

JGAURARO A3のX軸滑り棒はPRUSA用に比べて10mm長い。

そこでX軸右側スプールを改造設計し滑り棒を収める穴を延伸した。

垂直面に見える火山のような膨らみがそれだ。

JGAURARO A3のY軸滑り棒はPRUSA用に比べて45mmも長いので

Y軸滑り棒受けを改造設計し、Y軸滑り棒を本体後部へ突き出して取り付けた。

Z軸の滑り棒はPRUSA用と同じ長さだったので加工は無しで済んだ。

リニヤベアリングは同じ規格なので使える筈だったが、

手で触れた際のガタツキが大きかったので国産品に替えた。

この計画に掛かった総費用は4万円弱だった。

AliExpressでclone prusa i3 mk3sと検索すると沢山のPRUSA互換機が売られている。

それらは輸送費を含めても4万円から5万円程度で買える。但し品質は判らない。

この計画では少し廉くBear upgrade PRUSAを入手できたが、計画が成功と言える程の差ではない。

しかし計画を始めてから4ヶ月の間は、これに熱中して楽しい時間を過ごせた。

また実用に耐える素晴らしい3Dプリンターが2台に増えた。

その意味では、計画は成功かもしれない。

11-15 部品購入業者の評価

部品は主にAliexpressに出店している業者から買った。それらを評価した。

今後X印が付いた業者からは買わないようにする。

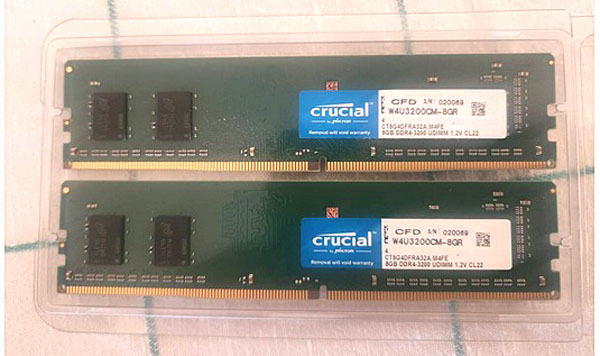

| 品 名 | 購 入 先 | 金 額 | 評価 | 備 考 |

| アルミ骨格 | Funssor Official Store | $69.12- | × | M5*10mmのビスが12mmだった。指摘したが対応無し。仕方なく自腹で対処した。 |

| 制御用コンピュータ基板 | FYSETC 1th Store | $59.34- | ○ | 問題なし。良質のコンデンサを使った高級品。Aliexpressには機能互換の廉価品も存在する。 |

| Y軸用キャリッジ | FYSETC 2th Store | $14.32- | ○ | 問題なし。付属のリニヤベアリングは国産ではないが良品だった。 |

| オリジナルペイ春鋼板 | BIQU Global Store | $12.5- | ○ | 問題なし。春鋼板とはSpring Steel Sheetの意味だ。自動翻訳か?。 |

| ステッピングモーター 1式 | FYSETC 1th Store | $67.55- | △ | 無い筈のリードスクリュー用ナットが付属していた。商品管理に問題が在るかも。 |

| リードスクリュー用ナット | 3D SJIE TECH Store | $4.18- | ○ | ステッピングモータに付属していたので不要だった。 |

| 磁石付きヒートベッド | Sealand | $39.51- | ○ | 加温通電モニター用LED付きの高級品。先に作ったKitには無かった。 |

| エクストルーダキット | cn1514408019szbo | $63.18- | × | 印刷部品精度が低い、サーミスタの仕様が違い使えない。 |

| ホットエンド用サーミスタ | amazon (HALJIA ) | \890- | ○ | Aliexpressでは遅いのでamazonから購入。必用なのは1個だが5個入りで勿体無い。 |

| 電源箱 | ヤフオクで落札 | \2,873- | △ | 新品未使用純正との商品説明、消費電流の変化に対応して雑音が出る。 |

| ゴム足 | 島忠ホームズ | \600- | ○ | 別の用途で売られていた。 |

注:購入金額はAliexpress特売期間の価格だ。現時点では、もっと高いかもしれない。

12. 温度制御の評価 2020,02,18 開始

2台目のBear upgrade PRUSA(以降、白PRUSAと記述)では、ホットエンドのヒーターやサーミスタを自分で組み込んだ。

組込み作業の後にPIDの設定を済ませた。PRUSAは自動設定なので簡単だ。

素子の固定方法が不適切だと温度制御性能が低下する筈なので評価試験を行うべきだったが、忘れていた。

12-1 白PRUSAの温度制御性能測定

PIDによる温度制御の性能を評価するにはステップ応答を見るのが簡単だ。

OctoPrintには温度変化をグラフ表示する機能がある。これを利用すれば簡単にステップ応答が見られる。

実行したのが下のグラフだ。

緑の線は目標温度設定値で0℃から230℃へステップ状に上げている。

赤の線はホットエンドの温度で直線的な傾斜で上がっている。

概ね2分で目標温度へ到達し以降は安定している。目標温度への収斂も早い。

素晴らしい性能で自分が行った組込み作業に問題が無かった事を確認できた。

12-2 黒PRUSAの温度制御性能測定

キットを買って組み立てたBear upgrade PRUSA(以降、黒PRUSAと記述)のホットエンドは組立て済みだった。

PIDの自動設定は行ったがステップ応答を試してなかった。メーカーの組立てを信じていたからだ。

念の為に試したところ温度制御の性能に問題が在った。下のグラフは、その結果だ。

目標温度設定値を0℃から230℃へ上げた直後から概ね4秒後にホットエンドの温度が上がり始めている。

遅れが4秒も在るのは長すぎる。目標温度への収斂も遅い。白PRUSAに比べて性能が低い。

遅れはPID制御(フィードバック制御)の大敵だ。反応速度を低下させ制御誤差(残留偏差)を増やす。

どうやら中国のメーカーが行ったホットエンドの組立て作業に問題が在るようだ。

12-3 黒PRUSAの温度制御性能改善

金属同士の接触で熱を伝えようとする場合には、その界面に伝熱材を充填するのが一般的だ。

黒PRUSAの場合には、その伝熱材が不足なのか使われていないのではと疑った。

そこで伝熱材を追加で充填すれば性能は改善されると筈と考えた。

伝熱材を追加したいのは、ヒーターの周りとサーミスタの周りだ。

先ずヒーターをヒートブロックから外そうとしたが、固定しているネジが堅く締められていて緩まなかった。

六角のレンチ用穴が丸くなっても緩まなかったので、ヒーター周りへの伝熱材追加は後回しにした。

下のヒートブロックの写真で上面右端に見えるのが固定用ネジだ。

次にサーミスタへ取り組んだ。下の写真で上面左端に見えるイモネジがサーミスタ固定用だ。

これは緩められた。ところが穴からサーミスタが抜けない。

固定用のイモネジを強く締めすぎてサーミスタの保護管が歪んでしまったのだろう。

サーミスタがヒートブロックから外せないので、外さずに済む方法を工夫した。

固定用のイモネジを外し、そのネジ穴へ伝熱材を注入し、

その後ヒートブロックの温度を200℃まで上げてからイモネジを締め込んだ。

熱で軟らかくなった伝熱材がイモネジに押されてサーミスタとヒートブロックの隙間に浸透した筈だ。

一般的に伝熱材には伝熱セメント等が使われる。しかし産業設備用で、ゆえに量が多く値段が張る。

そこでコンピュータのCPU冷却用として売られている放熱グリスを使った。

伝熱セメントと放熱グリスは、呼称と使用目的が違うが、機能は同じだ。

放熱グリスをサーミスタの周囲へ充填した後で効果を調べるためにステップ応答を見た。

従前は4秒程度だった遅れが2秒程度に短縮された。やはり伝熱材が不足していた。

僅かな量の放熱グリスで大きな効果が在った。しかし自分で組み込んだ白PRUSAには及ばない。

◎ヒーター周りへの伝熱材追加 2020,03,10 実施

ネジザウルスという工具を買って、以前に失敗したヒートブロックのネジを緩めるのに成功した。

そこでヒーターの周囲に伝熱材を注入しステップ応答を見たのが下のグラフだ。

加熱開始直後の遅れ時間が、従前のサーミスタの周りに伝熱材を注入したグラフよりも更に減っている。

かなり改善されたが、白PRUSAには及ばない。問題はサーミスタ保護管の中に在りそうだ。

白PRUSAの様にサーミスタの保護管を自分で組立てれば更に改善できる筈だが、効果の程度が判らない。

カートリッジ ヒーターをヒートブロックから抜いた際に下の写真を撮影した。

驚いた事に伝熱材を使った形跡が見られない。黒いのは印刷に失敗した際のフィラメントだ。

3Dプリンターを開発した人々は伝熱材の重要性を知らないようだ。

12-4 伝熱材注入の効果

黒PRUSAへ伝熱材を注入した効果をFirst Layer Calibrationで評価した。

使ったフィラメントは勿論PETGだ。

下は伝熱材を注入する前のFirst Layer Calibrationの写真だ。

サーミスタの周りに伝熱材を注入した後にFirst Layer Calibrationを行った結果が下の写真だ。

上の写真と比べれば伝熱材を注入した効果は一目瞭然だ。

比較の為に白PRUSAのFirst Layer Calibrationを行った。

サーミスタの周囲に伝熱材を注入した後の黒PRUSAよりも僅かに線の巾が安定しているように見える。

黒PRUSAを作った時点では、First Layer CalibrationはPLAしか使えなかった。

仕方なくPLAでFirst Layer Calibrationを行い、ノズルの高さを合せてからPETGで印刷していた。

2019年の秋に出たファームウエア3.8.1からPETGでもFirst Layer Calibrationが出来るようになった。

素晴らしい進歩だ。

12-5 PID改善の印刷物への影響

伝熱材を注入した黒PRUSAを使いPETGで幾つか印刷した。

結果は印刷物の表面が、従前よりも綺麗に揃っていた。

従前でも、まともに印刷できたが稀に小さなダマができた。それが全く無い。

下の写真で左からOctprint用TVカメラ腕木、寸法精度確認用立方体、スプールスタンド用ハブだ。

Octprint用TVカメラ腕木は過去にPLAで作った物が罅割れたので代替だ。

またハブは床へ落として割ってしまったPLA製の代替だ。

PLAは繊維は強いのだが画層間の融着が弱い。

その点でPETGは画層間の融着が強く優れている。

上の写真で中央に在る立方体は一片が50mmだ。

そのFirst Layerを印刷したところで中断して取り出したのが下の写真だ。

ノズルの吐き出した糸が綺麗に並び布地の様に揃っている。

厚さは指で持っている部分が0.5mm、他は0.3mmだ。

13. 印刷精度の測定 2020,03,03 実施

黒PRUSAの印刷精度を把握する目的で前出の立方体を印刷した。一辺の長さは50mmで設計した。立方体の寸法は、X軸:49.8mm ( 誤差-0.4% )、Y軸:49.7mm( 誤差-0.6% )、

Z軸:49.9mm ( 誤差-0.2% )だった。X軸とY軸の誤差は僅かだが改善の余地がある。

Z軸の誤差はスライサーが49.9mmと設定した値であり黒PRUSAの実質的な誤差はゼロだ。

立方体を使ってZ軸が直立しているのか調べた。残念ながらY軸とZ軸は直角でないのが判った。

下の写真で立方体に当てた直角定規の隙間から光が漏れている。

その巾は上部で1mmほど在った。つまりZ軸は少し前傾していた。

プリンターを平らなところへ置いて曲尺を当てたところZ軸の上端で5mm程前傾していた。

組立てた際に三角定規で確認した筈なのだが狂っていた。

原因は判らないが、Z軸のV溝棒を固定しているビスを締める際に狂ってしまったのだろう。

修正する為にZ軸のV溝棒を固定している20本のビスを緩めて傾きを修正し締め直した。

修正の結果を確認するために精度試験用ブロックを設計して印刷した。

立方体は印刷に時間が掛かるのでZ軸の直立を調べる目的に不要な部分を削ったブロックだ。

その結果、Z軸の傾斜は解消されていた。

14. PINDA故障 2020,02,26 実施

完成したばかりの白PRUSAが故障した。症状は、Auto homeでZ軸がゼロ点まで下がらない。

Octprintで操作するとXYZ軸の総てが動き異常動作は見られない。

Wizardで試すとSelftestの段階ではXYZ軸とも正常に動きOKとなるが、

Calibration XYZの段階へ進んだ途端に下の写真のような故障を指摘された。

この指摘の具体的な意味が理解できなかった。

指摘されたXYZ軸を調べたが何も見つからなかった。

原因を究明すべくXYのプーリーやベルトが緩んでないか点検した。

Z軸の上部ストッパーも点検したが、緩んでなかった。

この問題を解明するために試行錯誤を繰り返し数日を費やしてしまった。

その後、おかしな事に気づいた。

PINDA(距離センサー)の頭頂部に在るパイロットランプが点灯していない。

このランプは鉄が近傍にあると消灯するが、無ければ点灯する。

下の写真ではベッドのバネ鋼板から離れているので点灯していなければならない。

消えているのでPINDAの故障が疑われる。

そこでPINDAの配線を外して別電源から給電して動作試験をした。

PINDAは電源を投入した際に一瞬だけ光るが、全く反応しなかった。PINDAの故障だ。

このPINDAは近傍にバネ鋼板が無いのに在りとの誤信号を出していた。

よって制御コンピューターはZ軸が上限に在ってもZero点に在ると判断し下がらなかったのだ。

この異常を検出したCalibration XYZの表示内容が、もう少し具体的であれば

時間を浪費せずに済んだ筈だ。ファームウエアに改良の余地がある。

この白PRUSAでは2回しか印刷していない。

白のPLAとオレンジのPETGでgunomeを印刷した。

印刷は大成功だった。その際、PINDAは正常に機能した。

印刷中には、ホットエンドを冷却した温風に曝されてPINDA内部の温度が上がる。

運転停止を何度か繰り返し、温度が上がったり下がったりしたので

半田の芋付けが接触不良を起こしたと推定している。初期故障だ。

このPINDAはエクストルーダKitに含まれていたものだ。

このKitの部品は問題が多かった。

プラスチック部品の印刷が雑だったし、付属のサーミスタも使えなかった。

安物を買って散財してしまった。

代替の部品をbanngoodとAliexpressへ発注した。

banngoodには、PINDAは一種類しか無かったが、輸送の速さを期待した。

Aliexpressでは品質の良さそうなTrianglelabを選んだ。

Aliexpressで売られているPINDAでは一番に値が張るが安物は懲り懲りだ。

14-1 BanggoodのPINDA到着 2023,03,09 実施

2月26日にBanggoodへPINDAを発注した。

商品がBanggoodから輸送を担うはOCSへ渡ったのが3月6日なので9日後だ。

OCSが通関を済ませ日本に着いたのが、3月8日、翌日に佐川急便が届けてくれた。

注文から手元へ届くまで12日間だったが輸送は、たったの3日間だ。速い!!。

早速届いたPINDAの機能を試した。

白PRUSAの制御基板上のコネクターへPINDAを差込み電源を供給しが、

PINDA上端のLEDが点灯しない。

眼を凝らしてみたら点灯していたが、薄い光で見えなかった。

検出の精度を試すために写真のようにDips micrometerとPINDAを向かい合わせて、

Dips micrometerのノブを回して隙間を変え、PINDAが検出する位置を測定した。

動作のチェックはLCDのSupportの中のSensor infoを利用した。

下の写真ではPINDAは0で鉄を検出していない。故障した際には常時1だった。

肝心の検出間隔は、2mmピッタリで驚いた。凄い精度だ。

Banggoodから購入したPINDAは使えるが、モニター用LEDが暗いのが難点だ。

そのような設計なのか、不良品なのか判らない。

来週にはTriangleLabへ発注したPINDAが届きそうだ。

両方を比べて良い方を組み込もうと考えている。残りは予備にする予定だ。

14-2 PINDA交換 2020,03,13 実施

TriangleLabへ発注したPINDAが、まだ上海あたりに在る。

待ちきれないのでBanggoodから購入したPINDAを組み込んだ。

高さ調整の後にFirst Layer Calibrationを行ったのが下の写真だ。

故障したPINDAを交換して白PURUSAが復活した。

印刷に支障は無いがパイロットLEDが暗い。上の写真は点灯している筈だが見えない。

それにしてもFirst Layer Calibrationで設定するAdjusting Z の値がー1.800だった。

何か変だ。PINDAの検出距離が2mmならばー0.800程度の筈だ。

14-3 TriangleLabのPINDA到着 2020,03,21 実施

TriangleLabへ発注したPINDAが到着した。注文してから16日が過ぎていた。

早速性能を試した。前回はガムテープで固定したのだが、ガッチリと押さえるのは難しかった。

そこでPINDAとDips micrometerを固定する治具を3Dプリンターで印刷して使った。

測定結果は1.5mmで定格の2mmよりも0.5mmも狂っていた。

若しやDips micrometerの先端の面積が小さく誤差を増やしているのではと疑った。

そこでDips micrometerの先端にカッターナイフの刃を重ねて測定したところ1.99mmだった。

従前の測定方法は不適切だった。

TriangleLabのPINDAは正確で頭部のモニター用LEDも適度に明るく良い感じだ。

TriangleLabのPINDAは何の問題も無い良い製品だった。

PINDAを白PRUSAへ取り付け高さを1mmに調整した後にFirst Layer Calibrationを行った。

その結果、Adjusting Zはー0.600だった。

表面にフィルムを貼ったバネ鋼板に印刷したので納得できる値だ。

測定方法に問題が在ったので、先に試したBanggoodのPINDAを再度測定した。

カッターナイフの刃を重ねて測定したら3.5mmだった。

Adjusting Z の値がー1.800だった事と符合する。

Banggoodから購入したPINDAは誤差が多く、モニター用LEDが暗い。

15. タイミング プーリー交換 2020,03,08 実施

黒PRUSAではX軸とY軸が動く際にブーンと唸る様な音が聞こえるが、大きな音ではないので問題ない。しかしX軸とY軸が同時に動く斜め移動では、共鳴するらしくブイーンと大きな騒音が出る。これが気になる。

騒音の発生源が何処か判らなかったが、タイミング ベルトの歯がプーリーの円筒面に当たる際の音だろうと推定した。

その騒音を軽減する為にベルトの歯が当たる場所が凹んでいる歯付プーリーを試した。

プーリーを外したところタイミングベルトとの接触面に黒い痕跡が在った。

高い圧力が掛かっているようだ。強く張り過ぎなのかもしれない。

下の写真で左側が新しい歯付プーリー、右側が外したプーリーだ。

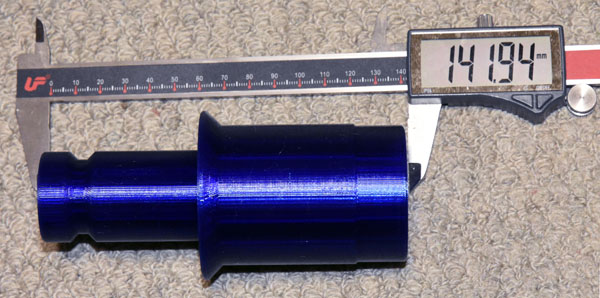

従前のプーリーは軸穴の直径が3mmだが、新しいプーリーは5mmだ。

3mmの歯付を探したが、amazonにもAlliexpressでも見つからなかった。

仕方なく5mmのプーリーをamazonから買い、軸穴を細くするパイプをPETGで印刷して嵌め込んだ。

交換後に試運転をしたところ、騒音は従前のブーンからシャーへと変わっていた。

騒音源の推定は的中し、黒PRUSAは従前よりも静かなプリンターになった。

歯付プーリーは騒音低減に大きな効果が在った。

シャーという感じの騒音はベアリングから出ている。

白PRUSAも黒と全く同じ構造だが、白はベルトからの騒音が少ない。

白に使ったタイミングベルトは黒よりも少し柔らかい感じなので、

それが騒音発生を抑えているのかもしれない。

プーリーを変えた事により印刷物の表面が、

以前よりも僅かに滑らかになったような気がする。

GitHubに歯付プーリー用テンショナーが在る。これを印刷して試したが、

自分が買ったプーリーは鍔の部分の直径が18mmで、大きくて入らなかった。

Thingiverseにも同じ目的のテンショナーが在るが、同じ理由で使えなかった。

16. 電源箱でトラブル発生 2020,03,22 実施

白PRUSAで印刷を始めて30分も過ぎた頃にトラブルが発生した。印刷の途中で止まったのだ。暫くすると印刷を継続するリカバリー動作に入るが、また停まる。

数回試したが、この現象を再現するので電源箱の過熱保護機能が働いたと推定した。

そこでベッドの温度を60℃から40℃へ下げ、消費電力を減らして印刷したところ最後まで印刷できた。

この結果から過熱保護機能が働いた可能性が濃厚になった。

このところ気温が上がって過熱しやすくなったのだろう。室温は20℃位だった。

この電源箱はヤフオクで廉く落札した。

純正品だそうだが外観からは、純正品かコピー商品か見分けられない。

しかしWebでオリジナルの写真を見るとPRUSA RESEARCH社製の旧型電源に酷似している。

過熱保護機能が働いた原因を解明するために電源箱を分解してみた。

商用電源を高周波へ変えるPower FETが、放熱の為にアルミケースへネジ止めされている。

Power FETはシリコンゴムの袋に入っていた。

Power FETが絶縁破壊を起こした際に高電圧がケースへ漏れ出るのを防ぐ目的だろう。

そのシリコンゴムの外側とアルミケースの間に放熱グリースが塗られていなかった。塗り忘れか?。

シリコンゴムは軟らかいので放熱グリースは不要と考えたのかもしれない。

しかしシリコンゴムの袋を切って中を覗くと、中のPower FETには放熱グリースが使われていた。

アルミケースとシリコンゴムの外側の間にも必要な筈と考えアルミケースへ放熱グリースを塗って元の様に組立てた。

その結果放熱グリースが機能したらしく状況は改善された。しかし問題が完全に解消されたのか判らない。

下の写真で最上部に灰色の四角い部品が二個並んでいるのがシリコンゴムの袋に覆われたPower FET。

斜めになっている黒い棒が温度センサー付きのPower FET押さえ棒だ。

写真では外されているが、普段は長いビスでPower FETをアルミケースへ締め付けている。

アルミケースに付着している灰色のペーストは自分が塗った放熱グリースだ。

組立てた後に印刷を行ったが過熱保護機能は働かなかった。

印刷したのは円筒形スピーカー用のデフューザーだ。

大きさは縦120mm、横120mm、高さが100mmで円錐に羽が生えた形だ。

印刷には黒色PLAを使い5時間を要した。

ノズル温度210℃、ベッド温度60℃、周囲温度は17℃だった。

もしも問題が再発した場合にはPower FETを発熱の少ない物に交換しようと考えている。

使われていたのはFAIRCHILDが開発したFQA11N90の互換品だった。

定格は900V 11.4Aだが、ON抵抗が0.96Ωも在る。大き過ぎる。

秋月電子通商のカタログを見るとON抵抗が格段に低い物が廉く売られている。

ON抵抗が0.35Ω程度のPower FETに替えれば発熱は大幅に減らせる筈だ。

16-1 電源箱の能力推定 2020,03,25 実施

先の試験印刷でPLAフィラメントでは問題無いのが判った。

しかし自分はPLAフィラメントは殆ど使わない。

以前は使ったのだが、PRUSAを買ってからはPETGフィラメントばかり使っている。

2年前に買って使わずに眠っていたPLAフィラメンを利用して試験印刷を行ったのだ。

肝心のPETGフィラメントでも印刷できるのか確認しなければならない。

しかしPETGフィラメントを浪費したくなかったので"エアー印刷”を試みた。

フィラメント検出スイッチに短いフィラメントを差込み誤魔化して運転した。

運転条件はノズル温度240℃、ベッド温度90℃で運転した。室温は16.5℃だった。

その結果、運転開始から約30分後に停止し液晶表示も消えて真っ暗になった。

調べたところ電源箱のAC入力部に在る5Aのガラス管フューズが溶断していた。

自分が実際にPETGフィラメントを使って印刷する際には、

ノズル温度235℃、ベッド温度60℃に設定している。ベッド温度90℃で30分も耐えたので、

それよりも30℃も低いベッド温度ならば夏場に室温が上がっても耐えられる筈だ。

室温が上がるとベッド加熱電力が減るのでベッド温度60℃ならば充分に余裕が在ると判断した。

ところがフューズを新品と交換し電源スイッチをONにしたが、電源が入らない。

スイッチング電源が故障してしまった。故障部位を特定するためにスイッチング電源を開けて調べた。

その結果スイッチング電源の基板上にもフューズが在り、それが切れていた。

下の写真で下部中央に在る黒い直方体がフューズだった。

見た事の無い形だが、基板にFS1 T5A/250Vと印刷されていたのでフューズと判った。

テスターで動通を測ったところ無限抵抗だった。

更にパワーFETが2個ともD-S間が貫通破壊を起こしていた。

パワーFETの故障でガラス管フューズと基板上のフューズに過電流が流れた。

このスイッチング電源は保護協調が上手く機能していないようだ。

故障したパワーFETの代替品を探している。入手出来次第交換する予定だ。

16-2 代替電源到着 2020,05,10 実施

過日に壊れた白PRUSAの電源を修理して使おうと考えていたが、

調べたところパワーFETだけでなくファーストリカバリーダイオードも壊れていた。

そのダイオードには放熱器が付いていたが、放熱グリースが塗られてなかった。

これではヒューズが切れるような過負荷で何度も運転すると熱でダイオードが劣化して壊れる。

代替パワーFETは良さそうなのが見つかったが代替ファーストリカバリーダイオードが見つからない。

見つかり次第修理しようと考えているが、時間が掛かりそうなので代替電源を発注した。

その電源はAliexpressに出店しているTriangleLabの商品だ。

選んだ理由は、黒PRUSAに使っている電源にはトラブルが無いので同じ物にした。

発注してから30日で手元へ届いた。輸送の種類はe-packetだった。

COVID-19で流通が混乱している折にしては速かった。

驚いた事に製造者の名称と住所が表記されていた。中国製にしては珍しい。

念のために届いた電源を開けて放熱グリスの有無を調べた。下の写真は開けた様子。

パワーFETと2次側整流器には放熱グリースが塗られていたが、一時側整流器には放熱グリースが無かった。

そこだけ放熱グリースを追加して組み立て、白PURUSAへ組み込んだ。

これで白PURUSAは以前のように印刷できるようになった。

この電源箱はオリジナルと違うところが在る。

先ず電源電圧は110Vと220Vをスライドスイッチで切り替える方式だ。

オリジナルのような広い電源電圧にスイッチ無しで対応する物に比べて回路が単純になる筈だ。

信頼性も向上するのではと考えている。

それに電源のスイッチが照光式だ。スイッチONですぐに電源が入ったのが判る。

オリジナルでは前面のLCDが光るまで判らない。

1秒程度の遅れなのだが、使ってみると照光式のほうがオリジナルよりも良い感じだ。

17. 印刷台の断熱とNylock-Spring leveling

17-1-1 印刷台の断熱 2020,03 31 実施印刷台の裏面からの放熱を減らし消費電力を削減する目的でコルクの板を貼った。

コルクの板はダイソーで買った。ナチュラル コルククラフトという商品名で大きさは220*300*5.9tだった。

大きさを合せて切り、両面テープで印刷台の裏面に貼った。切欠きは固定用ビスを通す部分だ。

印刷台の断熱で消費電力を2割程度は減らせるのでは?と期待している。

17-1-2 コルク断熱の節電効果把握 2020,05 実施

Aliexpressで電力計が安価に売られていた。

これを買って印刷台の断熱による節電量を測った。

節電効果の測定は、コルク断熱を施した黒PRUSAとコルクの無い白PURUSAを比較した。

その結果、コルク断熱での節電効果は1割程度だった。

上の写真では、室温26℃でベッドの設定温度が80℃の際に65.5Wを消費している。

コルクが無ければ72W程度に増える筈だ。

実際に印刷している状態ではベッドが前後に動くので

放熱量が増えるはずだが、変動が大きく測定が難しくて失敗した。

しかし大きな影響は無いようだった。

17-2-1 白PRUSA用 Nylock-Spring Leveling 2020,04,01 実施

PRUSA i3MK3にはバネ鋼板を磁力で固定する印刷台が使われ、

PINDAと呼ばれるセンサーでノズルの高さを測り、自動的に制御するので印刷台の高さを調節する機構が無い。

ところが、印刷台がバネ鋼板なので僅かに撓んだり反ったりしていて完全な平面ではない。

Nylock Levelingは、Nylockと呼ばれる緩み止めナットを用いて印刷台の撓みや反りを修正する方法だ。

従来のスペーサーを外してビスにNylockを取り付け高さ調節機能を付与する。

Youtubeに解説した動画が在る。https://www.youtube.com/watch?v=hDv73AdiBqM

しかし、この方法では固定用ビスにガタツキが在り安定性に難があると考えていた。

そこでコイルスプリングを併用するNylock-Spring Levelingを考案した。

下の写真は固定用ビスにコイルスプリングを被せた状態だ。

下の写真はNylock-Spring Levelingの部分を拡大した。

コイルスプリングは外径8mm、長さ10mm、太さ0.8mmだ。

Nylock-Spring Levelingを組み込んだ印刷台でOctPrintのPrusaMeshMapを使って高さを調節した。

その結果が下の図だ。一見すると大きな凸凹が在るように見えるが最大高低差は僅か0.036mmだ。

従前は最大高低差が0.25mmも在ったので大幅に縮小された。素晴らしい成果だ。

上の図は印刷台の温度を60℃に暖めてから約1時間後に行った。

加温を切り室温の16℃まで冷めてから測定したら最大高低差は0.08mmになっていた。

印刷台は温度変化により膨張や収縮して寸法が変わる。

どの位の温度でNylock-Spring Levelingを行うのが最良か思案している。

実際の運用上は最大高低差が0.1mm程度ならば問題ないと考えている。

Nylock-Spring Leveling無しでは最大高低差を0.1mm程度に追い込む術は無い。

ゆえにNylock-Spring Levelingは有益な技術だ。

Nylock-Spring Levelingの印刷物への影響は、

高さ方向の精度が0.1mm程度向上する程度だろうと考えていた。

ところがFirst Layer Cal.を実施したところ印刷の品質が大幅に良くなっていた。

従前はPLAは簡単だがPETGでのジグザグ印刷は難しく、

途切れず、剥がれず、鈍角にならない事をLive Zの設定基準にしていた。

つまり印刷を失敗しないLive Zを選んでいた。

ところがNylock-Spring Levelingを組み込んだ後は、設定基準を満たすLive Zが大幅に広くなった。

従前はLive Zの最適値がー0.410mmだった。( バネ鋼板はSmooth1を使用 )

それで途切れずにジグザグ印刷は出来るのだが印刷した糸の断面が潰れ気味だった。

Live Zの値を変えて試行錯誤を繰り返した結果、Live Zの最適値はー0.345mmに落ち着いた。

この値だと糸の断面が潰れずに楕円形になる。

Nylock-Spring Levelingを組み込んだ後のLive Zを設定する基準は糸の断面が楕円形になる事だ。

Nylock-Spring LevelingによってPLAでは当たり前のことがPETGにも適用できるようになった。

それにしてもPINDAによってノズルとバネ鋼板の間隔は自動制御されている筈だ。

何故にバネ鋼板の歪みや撓みをNylock-Spring Levelingによって補正すると印刷の品質が向上するのか謎だ。

しかもバネ鋼板への印刷物の定着も良くなる。

PINDAに依るノズル高さの自動制御が荒いのだろうか?。

( メモ: Smooth1 Live Z ー0.345mm、 Texture1 Live Z -0.550mm )

17-2-2 白PRUSA用 Nylock-Spring Leveling 2020,05 実施

白PRUSAにもNylock-Spring Levelingを組み込んだ。

黒PRUSAには設定にOctPrintのPrusaMeshMapを使った。

白PRUSAではOctPrintのPrusa Leveling Guideを使った。

これによって簡単にベッドの高低差を0.033mmまで追い込む事ができた。

実行結果は以下のようになった。

このプラグインは素晴らしいのだが、変な動きをする事がある。

先ずBegin Adjustingを押して開始するとエクストルーダーが動いてベッドの9箇所を測る。

暫くすると画面に測った距離が反映される。

その後にContinueを押した場合にもエクストルーダーが動いてベッドの9箇所を測るが画面に反映されない。

もう一度Continueを押すと前の測定結果が画面に反映される。

自分の設定に間違いがあるのかプラグインにバグがあるのか判らない。

何とか騙し騙し使って乗り切った。

18. ファームウエアの更新 2020,04,05 実施

PRUSAのファームウエアは、PRUSA RESARCH社のホームページに在るFIRMWARE 3.8.1が最新だと考えていた。ところがGitHubには更に新しいFIRMWARE 3.9.0 RC1が在るのを見つけた。

試験版だが早速インストールして使ってみた。

細かな改良が沢山施されているが、自分が良いと感じたのは下記の2点だ。

18-1 温度低警報の設定温度変更 ( 15℃ から 10℃ )

従前は室温が15℃を下回るとLCDにMinitemp error と表示され印刷できなくなる。

3月末にも少し寒い日が在り印刷できなかった。仕方なく熱湯を注いだコップを印刷台に載せて誤魔化した。

日頃から15℃は高過ぎると感じていたのだが、新しいファームウエアでは10℃に下げられた。

これなら我が家では、Minitemp error は発生しないだろう。

18-2 PINDAを使う際に印刷台の加温を切る

印刷台の加温にはPWM制御が使われている。PWMはパルス幅変調の意味だ。

PWM制御は電力をON-OFFして調節するので高周波の電磁界が発生しPINDAに影響が出る。

それが好ましくないのでPINDAを使って印刷台の高さを測るときだけPWM制御をOFFにする。

実際にOctPrintのPrusaMeshMapを使った場合に、

高低差を0.05mm以下に絞り込んだ際の再現性が良くなったと感じた。

19. 防塵カバーの製作 2020,04,06 実施

Bear upgrade PRUSAの骨格はアルミV溝押出し棒を組み合わせて作られている。その為に強度が高く体重を掛けても歪んだり撓んだりしない。ところが、そのV溝に塵が溜まる。

特に前方両脇の部分にはフィラメントのカス等が溜まり易く見苦しい。

そこで、その両脇の部分を覆うカバーをPETGで印刷しアルミV溝押出し棒へ嵌め込んだ。

その上部空間を利用しないのは勿体無いので強力な磁石を嵌め込み工具等を保持できるようにした。

工夫したのはカバーをアルミV溝押出し棒へ固定する方法だ。

V溝へ嚙み込む爪を七箇所に設けた。緩いかと危惧したが、ガッチリ固定された。

使用したPETGは強いので爪が折れないが、PLAでは硬く脆いので折れると思う。

中央部に直径23mmの丸穴を設け、ネオジム磁石を嵌め込み周囲の4箇所に接着剤を塗った。

実際に使ってみると磁石を使った工具保持機構が案外に便利だった。

頻繁に使うピンセットや六角レンチなどを吸付けておくと工具が迷子にならない。

使用したネオジム磁石は直径23mm、厚さ2.5mmで百均のセリアで買った。

同じと思われる磁石がダイソーにも並んでいた。

この印刷はNylock-Spring Levelingを組み込みファームウエアをFIRMWARE 3.9.0 RC1へ

更新して以降最初の印刷だった。気のせいか従前よりも更に調子が良いように感じた。

この印刷用データーをThingiverseへ掲示した。

20. Longsell PETG フィラメントの試用 2020,04,25 実施

今まで使っていたeSUN製の白色PETGが残り僅かになった。スプールの軸に数巻きなので1m程度か。補充の為新たにPETGフィラメントを購入した。こんどのはLongsellの緑色だ。

選定理由は色と値段だ。PETGは色の種類が少ない。その中でLongsellは10色も用意している。

その上に値段が\2,699-/Kgと安価だった。

届いたフィラメントを見ると色は不透明の緑で光沢も適度で良い感じだった。

念のためにSmooth1で初層校正を行いLive Zの最適値を求めた。

この前まで使っていたTONXYのTran-Orangeでは ー0.345mmだった。

しかし、このLongsellの緑では-0.385で0.04mmだけ下がっていた。

フィラメントによって最適なLive Zが僅かに違うようだ。

この後に従前のPETGの印刷温度で試験印刷を行ったところ初層が毛羽立ってしまった。ノズルの温度が低いようだ。

今までにメーカーの違う3種類のPETGフィラメントを使ったが、ノズルが235℃、ベットは60℃で上手く印刷できた。

初層校正では印刷温度が230℃/80℃に固定されている。ベッドが80℃だったので毛羽立たなかったようだ。

スプールに張付けてあるシールを見ると印刷温度が230℃-260℃になっている。

今まで使ったフィラメントは230℃-250℃だったので要求温度が高い。

そこでノズル温度を245℃に設定し、ベッドは初層だけ80℃にして以降は70℃にした。

その印刷条件でMakerBot Gnomeを印刷した。中央の緑色が今回の印刷だ。

印刷の出来栄えは従前と全く同じだが、今度のフィラメントは不透明なので写真写りが良い。

Gnomeは黒PRUSAと白PRUSAを試験する度に印刷したので6体もある。

Gnomeが上手く印刷できたので少し大きいものを印刷してみた。

Josef prusa氏がCOVID-19対策で設計した作品だ。設計が巧みなので何の問題も無く印刷できた。

しかし3個の部品を印刷するのに6時間も掛かってしまった。

以上の試用でLongsellのPETGは印刷温度が高いが、普通に使えるフィラメントだと判った。

価格が廉いのも魅力だが、それ以上に色の選択肢が増えたのが嬉しい。

21. 長腕操作ノブの製作 2020,04,27 実施

Octprintを組み込んでからLCD表示部についている操作ノブを使う機会は半減した。しかしOctprintは電源投入から動作するまでに5分程度かかる。

その待っている時間が無駄なのでフィラメントの交換やノズルの掃除を行う。

温度を上げる為にSettingーTemp.ーNozzleにして温度を合せるのだが

PETGの場合には230℃程なのでクルクルと何度もノブを回さなければならない。

PRUSA i3 MKSの標準ノブは腕の部分が8mm程度と短く指が外れそうだ。

そこで腕の部分を長くすれば扱いやすくなると考えた。

また従前は腕が一本だったが、Prusa MINIのように3本のほうが良さそうに思えた。

そこで下の写真のように15mmの腕を3本備えたノブを設計製作した。

実際に使ってみたところ明らかに扱いやすくなった。

人差し指の先でグルグルと勢い良く回せる。回す速度は従前の何倍にもなったと思う。

腕が長くなった事で不都合な事が起こるのではと懸念したが何も無かった。大成功だ。

設計はGithubで開示されているPrusa i3 MK2のLCD-knob.scadをダウンロードして改造した。

無料のopen-scadでLCD-knob.scadを読み込みExportでLCD-knob.csegに変えた。

それを同様に無料のfreecadで読み込み腕の部分を改造した。

この印刷用データーをThingiverseへ掲示した。

22. 固体ポリマーベアリングの試用 2020,05,11 実施

ベアリングといえば鋼の球が回るボールベアリングが一般的だが、最近は自己潤滑性の在るプラスチックで成型したポリマーベアリングが在る。

鋼球のような動く部分が全く無く滑りを利用している。

好奇心からAliexpressに出店しているFYSETC 1th Storeから購入し試してみた。

左がポリマーベアリング、右が従前のLM8UU だ。大きさは全く同じだった。

耐磨耗性が判らなかったのでXYZ軸の中で最も動きの少ないZ軸へ取り付けた。

Z軸は片側に2個、両側では4個のLM8UUベアリングを使っている。

これらを総てポリマーベアリングへ交換した。

下の写真は、白PRUSAのZ軸モーター側へポリマーベアリングを取り付けた様子だ。

Z軸をポリマーベアリングへ交換後にMakerBot Gnomeを印刷し評価した。

使用したフィラメントはLongsellのPETGだ。

左がポリマーベアリングを組み込んだ白PRUSAでの印刷、右はボールベアリングの黒PRUSAでの印刷だ。

印刷結果は殆ど同じだが、細部が僅かにシャープになったように見える。

右の髭の部分に横線が見えるが、ポリマーベアリングを組み込んだ白PRUSAで印刷した左には線が無い。

印刷物への影響は僅かだったが、騒音低減には大きな効果が在った。

PRUSA i3 MKsはステッピングモーターのピロピロピーピーの様な音が出ない。

3Dプリンターとしては低騒音だが、歯付ベルトの音や発生源が判らない騒音が少し出る。

それが大幅に減った。運転中に聞こえるのはエクストルーダを冷やすファンの音だけだ。

費用と騒音低減の効果を考えると1,000円( 4個 )は廉い買い物だったと思う。

Trianglelab社のポリマーベアリングを説明した文に、模造品に注意とある。

どうやら自分が買った物は模造品だったようだ。型式の刻印が無い。

値段も少し高いだけなのでオリジナルを買えば良かったのかもしれない。

黒PRUSAの分はTrianglelab社から買おう。

X軸やY軸へポリマーベアリングを組み込めば一層の低騒音化と印刷精度の向上が期待できる。

しかし耐久性に不安が在る。Web上で情報を探しているが見つからない。

23. フィラメントの詰り除去 2020,06,05 実施

誤操作をしてエクストルーダー内にフィラメントを詰めてしまった。手でフィラメントを掴み押し込んでも、ノズルの下から細い針金を差し込んでもダメだった。

頑固な詰りだったので仕方なくエクストルーダーを分解し除去に成功した。

運悪く同様のトラブルに遭われた方の参考になれば嬉しい。

下の写真の様に前面から分解した。手順は以下の様だ。

①ファンノズルを外す。 M3ビス1 本

②前面ファンを外す。 M3ビス2 本

③側面ファンを外す。 M3ビス4 本

④PETG製抑え板を外す。 M3ビス2 本

以上の操作で下の写真の様に導入管とホットエンドが露出する。

導入管を手で手前に引くとエクストルーダから外れた。

更に導入管を手で回してネジを緩めホットエンドから外した。

外した導入管へ直径1.8mmのドリルを差し込んだところ、

ホットエンド側から1cm程度入ったところで詰り物に当たった。

指先でドリルを回すとフィラメントの削りカスが少し出てきて詰り物が外れた感じがした。

開通を確認する為に穴へフィラメントを差し込んだら、詰り物が出てきた。

詰り物が撤去できたので元の様に組立てて作業は完了した。

初めての詰り物除去作業だったが、事前に考えていたよりも簡単だった。

エクストルーダーの設計が優れており詰まった場合の作業性も考えられている。

Bera Upgrade PRUSAには多くの人々の経験と知恵が凝縮されている。

詰まった原因は誤操作だ。

白PRUSAへのNylock-Spring Leveling組み込み作業が終わったので最終的な確認の為にWizardを行った。

Farmware 3.9.0RCでは3.8には無かったフィラメントセンサーの試験が加えられている。

この試験に短い白色のPLAフィラメントを使ったのだが、誤ってエクストルーダーへ吸い込ませてしまった。

短いので引戻せずPETGのフィラメントを入れて押し出そうとした。

大部分はノズルから出たのだが最後の部分が詰まってしまった。

PLAをPETGで押し出すのは問題があるのかもしれない。

23-1 ノズル衝突事故発生 2020,06,07

白PRUSAの寸法精度と直角を確認するために一辺が5cmの立方体を印刷した。

印刷が八割方済んだ所で衝突検出機能が働いて止まってしまった。

原因を探ったところ下の写真の様に印刷物の上に垂れ落ちたフィラメントが固まり、これにノズルが衝突した。

格子は内部充填で20%だ。

ホットエンドの何処から漏れ出たのか探るためにエクストルーダを分解して覗き込んだのが下の写真だ。

明らかに導入管とヒートブロックの間から漏れて蠟涙のようになっている。

ヒートブロックにシリコンカバーを被せてあるが、その中もグチャグチャだった。

原因は組み立てミスだ。

先のフィラメントの詰りを取り除く作業で、分解し組み立て直した際の締め付けが緩かったのだろう。

清掃の後に締め直して再度5cmの立方体を印刷したところ下の写真の様に印刷できた。

使用したフィラメントはLongsellのPETGだ。

印刷物の精度は、X軸方向:50.08mm 誤差:0.16%

Y軸方向:49.88mm 誤差:-0.24%

Z軸方向:49.90mm 誤差:-0.2%

各角の直角と垂直も調べたが、明らかな誤差は見られなかった。

この印刷試験で白PRUSAの機能は確認できた。

TVカメラを取り付ければ完成なのだが中国からの輸送が乱れており届かない。

困ったことだが仕方が無い。

24. RepRrapper PETGフィラメントの試用 2020,06,06 実施

新たにRepRapper PETGフィラメント 灰色 を買ったので試した。先に買ったLongsell PETGは無地のダンボール箱で説明書等は無かった。

ところがamazonから届いたRepRapper PETGフィラメントは

綺麗な箱に入っていて製造した会社名が印刷されていた。

箱を開けるとフィラメント以外にいろいろと付属品が入っていて少々驚いた。

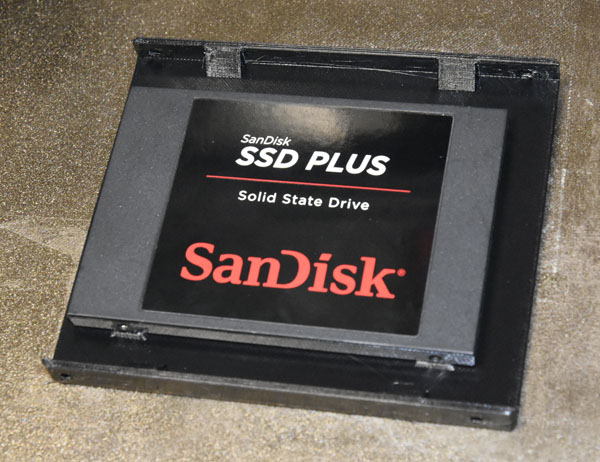

下の写真の右上のスプールは中央の穴がとても大きく直径が75mmも在った。

SUNLUのスプールが73mmなので、それよりも大きい。自分的には過去最大だ。

右下の黒いのは、粘着材付きのプラットフォームシート。

不透明で表面がザラザラしたプラスチック製の様だ。使っていないので評価できない。

左下はノズルが詰まった際に使う0.4mmのノズル洗浄針。

左中は印刷トラブルへ対応する窓口の連絡先を日本語で記したカードでQRコードも在る。

そのフィラメントを昨日にエクストルーダの詰りを取り除いたばかりの白PRUSAへ取り付けた。

いつも印刷の試験に使っているGNOMEを印刷してみた。

当初は適切な印刷条件が判らず試行錯誤したが、

結局ノズル温度を235℃に設定し、ベッドは65℃で普通に印刷できた。

下の写真で左がRepRaperのPETGで右がLongsellのPETGだ。

照明にLEDライトを使ったので色が変だ。本来は上の写真のスプールハブと同じ色だ。

一見すると同じような出来だが、上下に走る光の線が違う。

この線は天井に在る室内灯の光を反射した様だ。

左は線の幅が狭く、右は広い。右の表面には微細な凹凸がある。

左の表面は滑らかで凹凸が無いので光の反射を乱さないようだ。

この違いが何に起因するのか判らない。

25. AstroPrintの試用 2020,07,13 実施

AstroPrintは3Dプリンターを、インターネットを通じて遠隔操作できるソフトだ。最小規模で機能限定だと無料で使える。早速ダウンロードして試してみた。

25-1 AstroPrintに必要なハード

3Dプリンターとインターネットを繋ぐ為にAstroboxと呼ばれる小箱が必要だ。

AstroboxとAstrobox touchの2種が有償で用意されている。

しかしOctprintのユーザーはAstrobox無しにAstroPrintへ接続できる。

Octrint用のAstroPrin Pluginが用意されていて、

これをOctprintへ組み込めばハードの追加無しでAstroprintを使える。

自分の2台のPRUSAにはOctprintが組み込んであるので障害は無い。

25-2 ユーザー登録と初期設定

youtubeに設定などの解説が在ったので、これに従ってユーザー登録を済ませた。

済ませると下図の様な作業のメニューが表示される。

25-3 プリンターの機種登録

メニューの上から3段目の左端にあるPrinter Profileのアイコンををクリックして、

+New Printer Profileiのアイコンをクリックしてi3 MK3Sに設定した。

25-4 フィラメントの種類登録

上から3段目の左から2番目にあるMaterial Profilesをクリックして、PETGを登録した。

自分がPETGを使う場合には、最初の画層だけ温度を高く設定して2層目以降は5℃程度下げている。

この設定が判らなかった。用意されてないのかもしれない。この設定が無いとPETGは使い辛い。

25-5 スライサーの設定

上から3段目の左から3番目にあるMy Slicer Settingをクリックして、

+New Slicer Profileiのアイコンをクリック。

既に登録したプリンターとフィラメントに合ったProfileiが表示されたのでAdd Slicer settingをクリック。

25-6 試験印刷

メニューの左上に在るDesign Libralyをクリックした。するとDesign Libralyが開いた。

クラウドのサーバーにサンプルのAstro Key.stlが入っていた。これを印刷した。

上の画面で、ファイルサイズの後ろにマウスのポインターを近づけるとPrintのボタンが現れた。

トリッキーなユーザーインターフェースで要注意だ。

上図のPrintボタンを押したら下図のプリンター選択画面が現れた。

自分は2台のPRUSAを持っているが、1台しかAstroprintのPluginを組み込んでない。

プリンターの登録はPRUSA MK3Sと登録しているのだが、プリンター機種不明でoctopiとなっていた。

Printボタンをクリックすると3Dプリンターの印刷が始まった。

印刷開始と共に画面が下図のように切り替わった。

Printボタンの位置にMonitorボタンに変わった。

上図のMonitorボタンをクリックすると画面が下図の様に切り替わった。

これは3Dプリンターの印刷状態を遠隔監視する画面だ。

25-7 結果と感想

下の写真の様にAstrokeyが印刷できた。上はAstroprintのスライサーを使った物で、

下はPrusa slicerを作ったGコードファイルをDesign LibraryへUploadしてから印刷した物だ。

明らかにPrusa slicerのほうが綺麗な印刷だ。

AstroprintのスライサーはPrusa i3 MK3Sへの最適化が充分ではないようだ。

自分がAstroprintに期待しているのは遠隔操作の機能だ。

運転や停止が遠隔で出来る機能は魅力的だ。

ところがMonitorの機能が今ひとつだ。

TVカメラで撮影した画像が見られるのだが、動画ではない。

画層が切り替わる際に画を更新するか、時計による更新で最短は1秒周期だ。

1秒周期の駒落としで3Dプリンターの稼動状態を把握するのは難しい。

この点が改良されるよう期待している。

Astroprintはスマホで3Dプリンターを操作することを主眼にしているようだ。

自分にはそのような必要性は無いのでスライサーや他の管理機能は必要無い。

自分のニーズとズレているように感じているが、社会にはそのようなニーズがあるのだろうか?。

26. OctoPrint Anywhereの試用 2020,08,01実施

過日、3Dプリンターを遠隔操作するAstroPrintを試したが、似た機能のOctoprint Anywhereを知り早速試した。Octoprint AnywhereはOctprintのプラグインだ。

Octoprint Anywhereを組み込んでも基本的な3Dプリンターの操作はOctprintで行う。

Gコードの読み込みや印刷開始の指示はOctoprint Anywhereでは出来ない。

Octoprint Anywhereはインターネットに接続されたブラウザーから3Dプリンターの動きを動画で見られる。

もちろんOctprintにTVカメラを取り付けなければ見えない。主なOctoprint Anywhereの機能は動画だ。

その他に遠隔停止の機能とXYZ軸を動かす機能が在る。しかし遠隔始動はできない。

3Dプリンターで大きな物を印刷すると長い時間が掛かる。

その間、不測の事態に備えて3Dプリンターの近傍で待機しているのは甚だ不便だ。

このOctoprint Anywhereを使えば3Dプリンターを始動した後に外出し遠隔でチェックできる。

万一3Dプリンターが異常な動作をしてスパゲッティーの様な印刷物が出来たら遠隔停止できる。

異常動作の被害を最小限に止められる。

Octoprint Anywhereは3Dプリンターの束縛から解放される素晴らしいソフトだ。

下の写真は自分のPRUSAでスピーカーの部品を印刷している様子だ。

それをOctoprint Anywhereで遠隔監視している画だ。

画がAstroprintのような駒落としではなく動画なので判り易い。

Octoprint Anywhereの解説記事をよく読んだら、改良されたSpaghetti Detectiveという

プラグインがあるので切り替えろとの指示が在った。近々試す予定だ。

27. 純正ポリマーベアリング到着 2020,09,01実施

AliexpressのTriangleLabへ発注していた純正ポリマーベアリング4個が届いた。早速従前の無印と寸法精度を比べてみたが、自分が持っているノギスでは差異が判らなかった。

外観上の違いは色が薄いのと型式の刻印が在る事だ。

しかしTriangleLabの説明によれば刻印の在るコピー商品が在るらしい。

そこで下の写真のように滑り棒に取り付けて感触でガタツキの有無を確認した。

比較した結果、無印は小さなガタツキが在った。次にガタツキが小さかったのが左端。

中央は全くガタツキが感じられなかった。

ここで解った結論は、無印よりも純正のほうがガタツキが小さい。

また純正にも僅かなバラツキがある。性能や耐久性の違いは判らない。

純正ポリマーベアリングの価格は1個あたり370円、無印は200円だった。

届いた純正ポリマーベアリングは黒PRUSAのZ軸へ取り付けた。まだ動かしてない。

28. eSUN PETGフィラメントの購入 2020,09,08 実施

このところスピーカーの工作でPETGフィラメントを沢山消費している。足りなくなったので新たにeSUN製のPETGフィラメントを購入した。色はグレーだ。

選んだ理由は価格が\2,580-と廉かったからだ。

自分が使っているBera Upgrade PRUSAは何処のフィラメントでも選好みしないようだ。

amazonから届いた商品を見ると箱が昔よりも洗練されていた。

スプールは無色透明だ。これは横から見ると残量が判り使い易く質感も良い。

しかしポリ袋がジップ付ではないのが、ちょっと残念だ。

フィラメントの端をスプールへ取り付けるのに強力なガラス繊維入りテープが使われていた。

これを外すのが面倒だった。フィラメントに巻きついていてカッターナイフで切ろうとしたが上手く行かず、

結局フィラメントを切り捨て、20cmほど無駄にしてしまった。

PETGが軟らかいので他社のように固定用穴を通すだけで済む筈だ。

肝心の印刷し易さは申し分無く良い。

下の写真は直立バックロードホーンに使ったボイド管の下端を保護する部品を印刷した。

円弧上で長さは約200mm、幅15mm、高さ10mmで断面は三角形だ。

全部で6個印刷したが、全く失敗は無かった。糸引きも見られなかった。

印刷温度は以下の様だ。

ノズル温度: 235℃

ベッド温度: 初層70℃ 以降は65℃

印刷速度はPrusa Slicerの初期値で印刷した。

29. ホットエンドの温度制御改善 2020,10,12 実施

以前にホットエンドの温度制御を改善する為に放熱グリスを使い効果が見られた。部品を買い集めて自作した白PRUSAでは性能が向上した。

しかし中国製のKitを組立てた黒PRUSAでは温度センサーが固着していて外せず充分に放熱グリースを塗れなかった。

その為に温度制御性能が今ひとつだった。

抜本的な解決を模索していたところAliexpressに純銅製のヒートブロックが売られているのを見つけた。

純銅はアルミに比べ小さな比熱と大きな熱伝導率が制御性能向上に寄与する筈だ。

早速それを購入して組み込んだ。同時にノズルや導入管、温度センサー、ヒーターも新品に交換した。

これによって伝熱時間が短くなった筈なのでPID calibrationを実施しPID設定を最適化した。

その結果、著しい改善が見られた。

下の写真は、左側が黒PRUSAから取り外したホットエンド。

右が交換用の部品で純銅製のヒートブロックと導入管、ノズルだ。

すべてTrianglelabから購入した。同社には真鍮製も売っているが純銅に比べて熱伝導率が低い。

純銅製のヒートブロックはニッケルメッキされているので銅色ではない。

下の写真は導入管だ。中にテフロンパイプが無いので260℃を超えて使える。

一部が細く括れているのは熱遮断の為だ。この部分は金属が薄く上の写真では外そうとして折ってしまった。

上の写真で折れてヒートブロックに残った導入管の周囲が黒くなっている。

融けたフィラメントが漏れ出て滲んだようだ。導入管とノズルの接合部は突き合わせているだけだ。

構造的に漏れやすいので鉛のシートからガスケットを作り接合部に挟んだ。下の写真で左側にある小さな円盤がそれだ。

組立てて強く締めると鉛が内側に膨らむので1.8mmのドリルで穴の中を削った。

温度センサーも自作した。検出時間を短縮する為に市販のサーミスタを買い自作した純銅製保護管に入れた。

もちろん管の内部には放熱グリースを充填した。

市販品では真鍮のパイプにメッキが施してあるものが殆どだ。

またサーミスタの周囲にチョコッと放熱グリースが在る程度で充填ではない。

下の写真で上が自作した純銅製保護管入り温度センサー、下は市販品だ。

下の写真は組立てたホットエンドだ。ヒートブロックにシリコンカバーを被せてある。

写真では判らないが、熱が伝わる総ての接触部分には放熱グリースを塗った。

下の図は印刷中の改良ホットエンドの温度変化をOctPrintを使って見た様子だ。

設定温度へ到達した直後に僅かに振動があるが収束後は平坦で正確に温度を制御している。理想的だ。

左半分のギザギザは初層設定でノズルとベッドの隙間を合わせた際の温度変化だ。

下の図は白PRUSAの温度変化だ。上と同じ物を印刷している。Gコードも同じだ。

設定温度到達後も細かな振動が見られる。たぶん5℃程度の揺れ幅だ。

ヒートブロックへ純銅製を組み込んでも印刷への大きな影響は無いだろうと考えていた。

5cm角で厚さ5mmの枠状のテストピースを設計し印刷して試した。

同じPETGフィラメントで同じGコードだ。肉眼では違いは判らなかった。

ところがカメラで接写したところ差異が在り驚いた。

下の写真で上が黒PRUSAの新ホットエンド、下が白PRUSAの印刷だ。

上のほうが糸の太さが揃っている。下は糸の太さが周期的に変化している。

吐出ノズルの温度変化でPETG樹脂の粘度が変わり

ノズルから押し出される糸が太くなったり細くなったりしているようだ。

純銅製ヒートブロックは想定していたよりも大きな効果が在った。

但し純銅製ヒートブロックだけではなく純銅製保護管入り温度センサーの効果も加わったはずだ。

アルミ製ヒートブロックが付いている白PRUSAも純銅製ヒートブロックへ改造する予定だ。

30. 特殊ケーブル・ブッシュの印刷 2020,11,01 実施

屋外用のWiFi監視カメラを買った。その電源ケーブルを壁に穴を開けて通して室内に導く予定だ。

その電源ケーブルには先端に太さが22mmのコネクターが付いている。

ケーブル自体の太さは4.8mm程度なので22mmの穴を開けるとガバガバで不細工になってしまう。

そこで穴とケーブルの隙間を埋める為に二つ割のケーブルブッシュを設計し印刷した。

大きさはM22で長さは45mmだ。

そのケーブルブッシュの印刷にはPETGを使ったのだが、驚くほど綺麗だ。

ネジ山に乱れが全く無い。まるで射出成型機で作ったようだ。

従前は、PETGでこれほど精度の高い印刷は難しかった。これならば工業的な生産にも使えそうだ。

過日にBear upgrade PRUSAへ組み込んだ純銅製ヒートブロックの効果は素晴らしい。

下の写真はケーブルに取り付ける試験の様子です。上手く行きました。

上の写真でM22ナットのSTLファイルはThingiverseから頂いた。

自分で設計したのは2分割のボルトの部分だ。

我がBear upgrade PRUSAは、こんな小物を作る際も便利で魔法のような道具です。

でも3D-CADでネジを設計するのは面倒だった。

下の写真は実際に取り付けた様子だ。計画通りに完成した。

玄関のアルミ製扉に直径22mmの穴を開けるのが面倒でした。

31. 純銅製ヒートブロックの取り付け、他 2020,12,01 実施

2ヶ月ほど前に黒いPRUSAへ純銅製ヒートブロックを取付けたところ温度制御特性が大幅に改善された。それに味を占め二匹目の泥鰌を狙って白いPRUSA用に純銅製ヒートブロックを取り付けようとaliexpressへ発注した。

それが届いたので白PRUSAへ組込んだ。

伝熱時間が短くなった筈なので PID calibrationを実施しPID設定の最適化を行った。

その後に試運転を行った結果が下図だ。今回も素晴らしい性能になった。

下の図は同じ白PRUSAでアルミ製ヒートブロックを使っていた先日までの特性だ。

温度の飽和部に細かなギザギザが見られる。純銅製ヒートブロックでは、これが消えた。

この測定を行った日にOctprintの更新が在った。

それ以降はOctprintを起動する度に下図のようなメッセージが表示される。正直のところ鬱陶しい。

表題はサポートしないハードウエアが検出されたとの事だが、

中身はRaspberry PIのZeroはダメだと警告している。

Raspberry PIのZeroはPRUSA RESEARCH社のホームページでも紹介されている。

その記事を参照して我がPRUSAには2台共にRaspberry PIのZeroを組み込んである。

昨日に見たところ内容の説明が少し変わっていた。

趣旨は 、RaspberryPIのZero処理能力は低いが、大きなプラグインを使わなければ使えると書いてあった。

OctoPrintが使えないと大変に困る。そこで試してみたところ、基本的な機能は動いた。

WiFiを通じて印刷データの送信やノズルとベッドの温度設定も出来るし、

XYZ軸の手動操作やフィラメントの送り出しも問題ないが、Printボタンの反応が遅れる。

Printボタンを押してから過熱が始まるまでに30秒程度も掛る。従前には無かった事だ。

しかしプラグインには正常に機能しないのが在った。

Prusa Mesh Levelingはエクストルーダを移動させPINDAセンサーを使って測定動作を行うが、

結果が表示されなかった。以前は20秒程度の後に表示されたが、この更新以降は待ってもダメだった。

しかし機能が似ているPrusa Leveling Guideは動いたので支障は無い。

この後、下の写真の印刷を行った。

これは直立バックロードホーン・スピーカー用のSPマウントだ。

今まで使っていたSPユニットが消耗したので新しいSPユニットを入手した。

従前のSPユニットとは少し寸法が違うので設計を修正し印刷した。

我が工作では3Dプリンターは必要不可欠な道具だ。

32. OctPrint非サポート対応 2020,12,04 実施

12月1日にOctPrintの更新が在り、それ以降は起動する度に下の写真のように非サポートのハードが検出されたと警告が表示される。

趣旨はRaspberry Pi Zeroをサポートしないという事だ。

そればかりかprintのボタンをクリックしてから加熱が始まる迄に30秒程度も遅れる。使い辛いし鬱陶しい。

新Version(14)では自分が使わない機能が増えOctPrintが肥大したのだろう。

OctPrintを以前のVersionへ戻してしまえば解決できそうだ。しかしOctPrintには戻す機能が無いようだ。

そこで対策を考えた。

旧バージョン(13)は、PRUSA RESEARCH社が開示している Raspberry Pi Zero用イメージ(PrusaPrint)に

残っている筈だ。そこで新しいマイクロSDカードを用意し手順の説明に従ってPrusaPrintを書き込んだ。

これをRaspberry Pi Zeroに差込み白PRUSAへ取り付けて電源投入。

IPアドレスの確認に手間取ったが無事に動いた。狙い通り非サポートのハードが検出警告は出なくなった。

OctPrint起動の直後に設定窓を開き、Plugin Managerを起動してSoftware UpdateとCuraEngineをOffにした。

これでOctPrintは更新されない筈だ。またCuraは使わないので止めた。

自分のPrusaにはNylock Bed Levelingを組み込んである。

Nylock Bedの調節にはPrusa Leveling Guideが必要だ。そこで外部からPlugin を組込んだ。

これはdefaultには無い機能なので外部のWebから読み込まねばならなかった。

https://plugins.octoprint.org/plugins/PrusaLevelingGuide/

https://github.com/scottrini/OctoPrint-PrusaLevelingGuide/archive/master.zip

この状態で試運転を行ったところ、自分に必要な機能は正常に動いた。しかも従前よりも軽快だ。

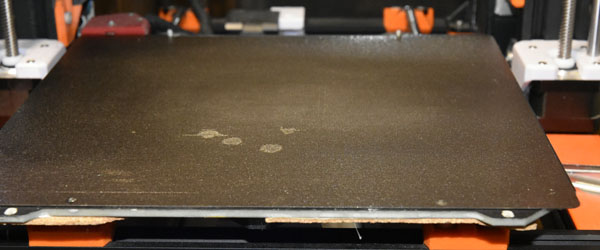

同じ日にOctPrintへビデオカメラを取付けた。

半年ほど前にAliexprssへカメラとケーブルを発注したが、

疫病の騒動で発送された荷物が行方不明になってしまった。長期間待たされたが届かず代金払い戻しを受けた。

その後に別の店へ発注した商品が届いていた。

ラズベリーパイ用カメラは\400-、 専用ケーブル(30cm)は \240-だった。 驚くほど廉い。

OctPrintの書き換え作業に合せてビデオカメラを取付けた。腕木はX軸駆動モーターに取り付けてある。

腕木とカメラ基板用ケースは自分で設計した。灰色のフィラメントを使ったので少し地味だ。

赤色で印刷すれば良かったかもしれない。問題が無ければThingiverseで開示するつもりだ。

映りは下の写真のようだ。白飛があるが、この用途には充分だ。

それにしても400円のビデオカメラで写した画像がこれだ。技術の進歩は素晴らしい。

33. 温度の齟齬と対策 2021,01,24 実施

Triangle製のキットを組立てた黒色と、自分で部品を買い集めて組立てた白色の2台のBear Upgrade PRUSA i3 MK3を運用している。整備した後や新しいフィラメントを使う際にはFirst Layer Calibrationを行いノズルとベッドの隙間を最適にして印刷する。

最近First Layer CalibrationをPETGで実行していて問題が発生した。

黒PRUSAでは問題なく印刷できたのだが、白PRUSAでは黒と同じフィラメントを使い同じ温度でも途切れてしまう。

印刷を始めた直後は良い感じなのだが、中頃から掠れだす。

原因を探してノズルを分解したり冷却部の詰まりを調べたが問題はなかった。

フィラメントを送り出すモーターの脱調やギアも点検したが異常はなかった。

試行錯誤の挙句、温度制御に問題が在りそうだった。このところ室温が12℃程度と寒かったので顕著になったのだろう。

そこでノズルの温度を230℃に設定して赤外線温度計でノズルの温度を測ってみた。

その結果、 黒PRUSA:187℃ 白PRUSA:174℃ で13℃ほど白PRUSAの方が低かった。これが原因だった。

赤外線温度計は測定対象の表面状態によって測定精度が変わるので絶対値との誤差はわからないが、相対的な誤差はわかる。

またヒートブロックの表面温度は設定値よりも低い可能性もある。

温度差の原因はヒートブロックに差し込んでいるサーミスタの検出特性がバラついている為と推定した。

そこで予備のサーミスタが3本あったので取り換えて温度を測ってみた。

の結果、 #1:179℃ #2:189℃ #3: 186℃ だった。

この結果から#2のサーミスタを組込みFirst Layer Calibrationを実行したところ上手く印刷できた。

問題の原因はサーミスタのバラツキだった。PETGはPLAに比べて印刷に最適な温度範囲が狭いようだ。

PLAでのFirst Layer Calibrationならば問題にならなかったのかもしれない。

34. ヒートベット用電線カバーの製作 2021,02,01 実施

オリジナルのPRUSAでは、ヒートベッドに繋がる電線が本体の真後ろ方向へ突き出している。Clone PRUSAでも同じだ。我が家では3Dプリンターを机上の壁際に設置してある。

部屋が狭いのでヒートベッドが後ろへ下がった場合に電線が壁に当たる。

当たっても電線が曲がるので直ちに問題は無いが、

カバーとの接続部が急角度で曲がるので長期的には断線を誘発する要因だ。

リスクを解消する方法を探していて良いアイデアを見つけた。

ThingiverseにPrusa i3 MK3 60 degree heatbed cable coverを見つけた。

早速ダウンロードして印刷し取付けたのが下の写真だ。

取付けた後に動かしてみるとヒートベッドが後ろへ下がった場合に電線が繰り出す長さは、

少し短くなった程度だが、電線が曲がる場所が一か所に集中せず緩やかに曲がる。

断線リスクは軽減されたと思う。

従前のカバーと交換するには新設計のカバーを二個だけ印刷すれば済む。

ビスとナットは、そのまま使える。無駄の無い設計だ。

34-1 ヒートベッド用電線カバーの再製作 2021,04,16 実施

過日に作ったヒートベッド用電線カバーには問題が在った。

重力で電線の束が下へ垂れ下がって滑り棒やY軸駆動モーターに接触しそうだ。

そこで下側のカバーを改造した。

ThingiverseからダウンロードしたSTLファイルをFreecadへ読み込ませ、

ワイヤーフレーム形式からソリッド形式に変換してから改造した。

これをSTL形式でExportしてスライサーソフトへ渡しG-cordeに変換して印刷した。

改造したのは下側カバーの電線引き出し部だ。そこを5mmほど延長し下へ垂れにくくした。

下の図で左が改造前、右が改造後だ。

改造したSTLファイルで印刷しPRUSAへ取り付けたのが下の写真だ。

黒いフィラメントを使うと写真写りが悪いので赤いPETGを使った。

上側のカバーには手を加えてないが色を合せる為に赤色で印刷した。

延長した下側のカバーが、電線の束を支えている。問題は改善されたようだ。

Aliexpressで売られているヒートベッドの電線接続には半田付けと圧着端子接続が在る様だ。

TriangleLabから買ったKitの黒PRUSAは半田付けで、この電線カバーが使えた。

個別の部品を買い集めて作った白PRUSAは圧着端子接続だった。

圧着端子が大きく、この電線カバーの中で電線を曲げられず使えなかった。

35. PEIシートの剥離 2021,02,21 実施

印刷台に磁気で吸着させる鋼板にPEIシートを貼って使っていた。そのPEIシートが長期の使用により劣化した。

貼りかえる為に剥がしたのだが、簡単には剥がせず悪戦苦闘した。

指先でつまんで剥がそうとしたが、粘着剤が強力で剝がれない。

そこで鋼板を冷蔵庫で凍らせて剥がそうとした。

部分的に取れたが、剥がせないのでペンチで引っ張ったらPEIシートが割れてしまった

その上に綺麗に剥がれた部分は粘着剤が鋼板側に残ってしまった。

仕方なく少し剥がして伸びた粘着剤をスクレーパーで切るようにして剥がした。

何とかプラスチックシートは剥がせたが、全面に粘着剤が残った。

その粘着剤をスクレーパーで削り取ろうとしたが、強靭で取れなかった。

粘着剤を軟化させるために鋼板をポリ袋へ入れ無水エタノールを入れた。

鋼板の上にはティッシュペーパーを被せエタノールが鉄板の上に滞留するようにした。

この状態で約1日放置した。

軟化した粘着剤をスクレーパーで掻き取った。粘着剤の白い塊が幾つも出来た。

何とか頑張って実用上問題ない程度に削り取った。

スクレーパーでゴリゴリやったので印刷の白線が掠れてしまった。

PEIシートは大変に剥がし辛く愛想が尽きた。

36. 代替PEIシートの実験 2021,02,21 実施

ベッドに貼るPEIシートは剥がしにくい上に1枚が千円程度と高コストだ。代替用に安価なガラス飛散シートを探した結果、2個が見つかった。

実験の結果、2回目に試したリンテックコマース社のフィルムが特に良かった。

以下に詳しく説明する。なお追試される方は自己責任でお願いします。

実験1.ダイソー ガラス飛散防止安全シート

◎使用の可否 :使える。但しPETGしか使わないのでPLAやABSでは判らない。

◎コスト : 安い!!。1個で4枚程取れるので1枚あたり27.5円だ。

◎印刷物定着 :初層校正は定着するが、印刷にはスティック糊が必要。

◎材質 :PET樹脂

◎強度 :弱い。スクレーパーを使うと破れる事がある。厚さが0.05mmと薄いのが原因か。

◎加熱による変形 : 膨張や収縮は見られなかった。

◎粘着力 :少し弱い。印刷物を剥がす際に少し浮き上がる。押さえれば戻る。

◎剥がしやすさ : 容易に剥がせた。鋼板に粘着剤が残らない。

下の写真はダイソーのフィルムを貼って20回くらい印刷した後だ。

引延し機用レンズを拡大撮影に使う為のアダプターを試作した。

白いのは定着の為に用いた水溶性スティック糊の跡だ。

水で洗えば簡単に流せるのだが、横着で洗わずに使っている。

中央にスクレーパーで破った小さな穴が在る。

実験2.リンテックコマース 防災凸凹ガラス用シート

◎使用の可否 :使える。但しPETGしか使わないのでPLAやABSでは判らない。

◎コスト : 1300円。1個で6枚程取れるので1枚あたり216円だ。

◎印刷物定着 :表面が艶消しで強く定着する。定着力を下げる為にスティック糊が必要かも。

◎材質 :ポリカボネート樹脂

◎強度 :強い。スクレーパーでは破れそうにない。

◎加熱による変形 : 膨張や収縮は見られなかった。

◎粘着力 :充分。印刷物を剥がす際にも浮き上がらなかった。

◎剥がしやすさ : 剥がせた。鋼板に粘着剤が残らないが、試験回数不足だ。

下の写真はリンテックスコマースのフィルムを鋼板に貼って

MakerBot GnomeをPETGフィラメントで印刷した様子だ。60%に縮めて時間を短縮した。

スティック糊は使っていない。目的は印刷物の剥がしやすさを試す為だ。

印刷終了後に印刷物を外そうとしたが、強く定着しており鋼板を撓めても取れなかった。

仕方なくGnomeを手で掴んで横に倒したらバキッと音を立てて外れた。

これを2回印刷して試したが2回とも同じ結果だった。

フィルムは剥がれたりせず割れもしなかった。このフィルムは大変に強いようだ。

今後に大きな物を印刷する際には、スティック糊を使って定着力を減らした方が良いのかもしれない。

実験 3.リンテック ガラス用シートとスティック糊の併用

リンテックスコマース社の防災凸凹ガラスシートに糊を併用して印刷してみた。

ガラス用シートだけでは定着力が強すぎると感じたので定着力を弱める魂胆だ。

その結果が下の写真だ。

スティック糊を塗っても定着力は強く端部もガッチリと着いていて剥離は全く無かった。

肝心の造形物の取り外しは、鋼板を撓めるだけで印刷物の端が浮き上がり手で剝がせた。大成功だ。

リンテックスコマース社のガラス用シートとスティック糊の併用は、過去最良だと思う。

印刷したのは円筒直立型バックロードホーン用の部品だ。

大きさは、直径126mm、厚さ9.5mmでフィラメントはPETGを使った。

使用したスティック糊は百均のセリアで買った物を使ってみた。(下の写真の上)

いつもはダイソー製を使っている。どちらも3Dプリンター用に適している。

どちらも成分はPVP(ポリビニールピロリドン)で中身は色も硬さもそっくりだ。

PVPは水溶性なので後始末が楽だ。水で洗い流せば済む。

事務用品店には水に溶けにくいスティック糊も売られている。

それらの中には乾固した糊を剥がすのが面倒な物も在るので要注意だ。

スティック糊を使えばフィルム無しで鋼板に直接印刷する事も出来る筈だが鋼板を傷付ける事故が心配だ。

我がBear Upgrade PRUSAでPETGを印刷する場合に印刷物が部分的に剥離し、

それが丸められてベッドとPINDAの間に挟まりPINDAを持ち上げてしまう事故が過去に3回も在った。

何れも2層目か3層目を印刷していた時に起こった。

その結果、相対的にノズルが下がり過ぎて鋼板の塗装を削りノズルを痛めてしまった。

その際に鋼板にフィルムが在ると被害が軽減できる。

廉くて丈夫なフィルムが見つかって良かった。

実験 4.リンテック ガラス用シートとスティック糊の併用 2回目

リンテック ガラス用シートとスティック糊の併用で2回目の印刷を行った。

印刷したのは下の写真に写っているマイク用の防振スタンドだ。

大きさは縦130mm、横100mm、高さ15mmだ。

印刷は全く問題なく終了した。印刷物を剥がす際も鋼板を捩って剥がせた。

剥がした感じは最初の印刷よりも定着力が弱くなっている様だったが丁度良い。

今の所、リンテック ガラス用シートとスティック糊の併用には何の問題も無い。

実験 5.リンテック ガラス用シートとスティック糊の併用 3回目

リンテック ガラス用シートとスティック糊の併用で3回目の印刷を行った。

印刷したのは下の写真に写っているだヒートベッド用電線カバーだ。。

大きさは下側カバーが縦23mm、横37mm、高さ6mm、

上側カバーは縦39mm、横40mm、高さ9mmだ。

印刷は問題なく綺麗に出来上がったが、鋼板への定着が強く捩っても印刷物を剥がせなかった。

仕方なくスクレーパを使って外した。リンテック ガラス用シートには傷は付かなかった。

カバーを設計した段階で底面の周囲を45度で幅0.8mmの面取りをしていたので

スクレーパーの刃先が印刷物の下側へ食い込みやすく具合が良かった。

37. PETGの接着 2021,03,17 実施

自分の3Dプリンターによる造形では、サポート、筏(Raft)や鍔(Brim)を使わないように設計する。成型後、外すのに手間が掛るのとサポートでは寸法精度を確保するのが難しいと考えているからだ。

そこで必要なのが接着だ。PETGの接着にはアクリサンデーを使っている。

アクリサンデーは接着剤だが一般的な接着材とは異なりサラサラの溶剤だ。

通常の接着剤は二つの接着対象の間に入って結びつける糊の様な物だ。

ところがアクリサンデーは接着対象を溶かして溶着させる。

通常の接着剤との大きな違いは、アクリサンデーには隙間を埋める性質が乏しい事だ。

下の写真は円筒直立型バックロードホーン用の部品を接着している様子だ。

接着したい赤と黒の部品を合わせてバイスで締めて密着させている。

その赤と黒の接合面にアクリサンデーをスポイトで滴らし毛細管現象で接合面の隙間に吸わせる。

下の写真は、黒い色のスピーカーマウントと赤いゲル押さえリングを接着した後だ。

スポイトの操作が下手で沢山のアクリサンデーを滴下したために溢れ出た液の痕が残っている。

しかし接着は大成功でガッチリと着いた。手で力を加えても撓まず剥がれない。

完成したスピーカーマウントを直立円筒形バックロードホーンへ組み込んだ。

38. PINDA V2 センサー温度補正の校正 2021,04,05 実施

ノズルと鋼板の間隔を検出するPINDAセンサーは周囲温度によって検出距離が変わり誤差を生じる。温度の影響を排除し誤差を軽減する為にV2では内部に温度を測るサーミスターが組込まれている。

自動温度補正のスイッチをONに設定するとサーミスタが測った温度を基に検出された距離の補正が行われる。

ところがPINDAセンサーの性能にバラツキがあり個々のセンサーに合わせた

補正データを制御コンピュータに覚えこませねばならない。

PRUSAのファームウエアには補正データを自動的に取得する機能が組み込まれている。

我がPRUSAは過去にPINDAが故障し交換した。その後、補正データの取得を行っていなかった。

四月に入りPRUSAを設置している暖房も冷房も無い部屋の温度が21℃になった。

補正データの取得条件が揃ったのでCalibrationを実施した。

補正データ取得の操作は以下の様に行った。

先ずメニューからCalibrationを選ぶ。

Calibrationの項目からTemp. Calibrationを選ぶ。

Calibrateを選んで補正データの取得を開始。

初めに実施条件が提示された。

周囲温度が21℃から26℃で丈夫な台が必要だそうだ。揺れを嫌っているようだ。

その後、ヒートベッドに鋼板を載せているかとの質問。

Yesと答えたら鋼板を外せとの指示。

鋼板を外し操作ノブを押したら補正データの取得が始まった。

第1段階はヒートベッドの温度が75℃で補正データの取得。

第2段階はヒートベッドの温度が70℃で補正データの取得。

第3段階はヒートベッドの温度が80℃で補正データの取得。

第4段階はヒートベッドの温度が90℃で補正データの取得。

第5段階はヒートベッドの温度が100℃で補正データの取得。

第6段階はヒートベッドの温度が110℃で補正データの取得。

第6段階が終ると補正データの取得を終え自動温度補正のスイッチをONに設定したと告知。

メニューからSetting->Temp.calを選ぶと自動温度補正のスイッチが在るのでOFFを選べる。

操作ノブを押したら補正データの取得を終え初期画面に戻ったが、

Temp. calの表示は消えなかった。Bugか?

以上の操作でPINDAの自動温度補正が働くようになった筈だ。

開始から終了までに30分近くかかった。

昨年Prusa resarch社から自動温度補正が不要なSuper PINDAが発表された。

最新のPRUSAには採用されているらしい。

PRUSAのPINDA V2はフィラメント導入管を冷却した温風の出口に固定されている。

その為に印刷を開始すると温度が上がってしまう。

印刷終了後、直ちに次の印刷を始めるとPINDAの温度による検出誤差が問題になる。

自分の場合には過去にノズルを鋼板に当てて傷つけてしまった経験がある。

そのような事故を避ける為にPINDAの温度補正は適切に使いたい。

39. X軸傾斜対策 2021,04,15 実施

PRUSAではZ軸を上下させる為に左右に2個のモーターを組込んである。印刷を終えて電源を切った際に各々のモーターは電気的な制御から解き放たれ

僅かだが機械的もしくは磁気的に安定な位置へ移動する。

X軸駆動モータはX軸の左側に設置されているのでX軸は左側が重い。

その上に普通はエクストルーダが左側で印刷を終えるので更に左側が重くなる。

その為に電源を切った瞬間にX軸が僅かに左側へ傾く事が多い。

少し傾くと機械的な摩擦が増えるので傾きは進行しないし、

PINDAによる自動補正が働き実害は無い筈だ。

自分のPRUSAにはNylock-Spring Levelingを組み込んである。

印刷台の凸凹を0.03mm程度まで絞り込める優れた方法だが、

X軸が傾くと相対的に印刷台の傾きが変わってしまう。

これもPINDAによる自動補正が働き印刷への害は無いが、

次にNylock-Spring Levelingを調節する際に操作量が増えて面倒になる。

この問題を解消するため下記のようにスライサーのspecial G cordeに手を加えた。

実施したのはPrusaSlicerだが他でも適用できると思う。

◎印刷開始

印刷を始める前にZ軸を上部のストッパーへ当ててX軸を水平に揃える機能を追加した。

M862.3 P "[printer_model]" ; printer model check

M862.1 P[nozzle_diameter] ; nozzle diameter check

M115 U3.9.1 ; tell printer latest fw version

G90 ; use absolute coordinates

M83 ; extruder relative mode

M104 S[first_layer_temperature] ; set extruder temp

M140 S[first_layer_bed_temperature] ; set bed temp

M190 S[first_layer_bed_temperature] ; wait for bed temp

M109 S[first_layer_temperature] ; wait for extruder temp

;

;******* Correct the tilt of the x-axis by Syumijin *******

G28 W ; home all without mesh bed level

G1 Z210 F4000 ; Move the Z axis to the upper limit

G92 Z190 ;

G1 Z210 F1000 ; Apply the Z axis to the stopper

;

G28 W ; home all without mesh bed level

G80 ; mesh bed leveling

G1 Y-3.0 F1000.0 ; go outside print area

G92 E0.0

G1 X60.0 E9.0 F1000.0 ; intro line

G1 X100.0 E12.5 F1000.0 ; intro line

G92 E0.0

M221 S{if layer_height<0.075}100{else}95{endif}

; Don't change E values below. Excessive value can damage the printer.

{if print_settings_id=~/.*(DETAIL @MK3|QUALITY @MK3).*/}M907 E430 ; set extruder motor current{endif}

{if print_settings_id=~/.*(SPEED @MK3|DRAFT @MK3).*/}M907 E538 ; set extruder motor current{endif}

◎印刷終了

印刷を終えたらエクストルーダを右へ移動し、X軸の重量バランスを図る。

なおUltimaker Cura4.8を調べたところ初期設定から自分の考えたのと同じ対策が在った。RepRap共通の問題点を知っているようだ。

G4 ; wait

M221 S100 ; reset flow

M900 K0 ; reset LA

{if print_settings_id=~/.*(DETAIL @MK3|QUALITY @MK3|@0.25 nozzle MK3).*/}M907 E538 ; reset extruder motor current{endif}

M104 S0 ; turn off temperature

M140 S0 ; turn off heatbed

M107 ; turn off fan

{if layer_z < max_print_height}G1 Z{z_offset+min(layer_z+30, max_print_height)}{endif} ; Move print head up

;

;******* Move X axis to the right end by Syumijin *******

G1 X200 Y210 F3000 ; home X axis

;

M84 ; disable motors

40. 減速ギヤ付きE軸モーターへ交換 2021,05,30 開始

昨年発売されたPrusa Miniのエクストルーダでは減速ギヤ付きのモーターでフィラメントが送られている。prusa i3 MK3s には減速ギヤは無いのだが、フィラメントの送りが荒く要改良と判断したのだろう。

自分の使用目的では不便を感じてないが、減速ギヤをつけたらどう変わるのか興味が湧いた。

そこで我がbear upgrade prusaに取り付けられる減速機構をThingiverseで探したところ幾つかが見つかった。

どれも良さそうなのだが、シャフトの製作が難しそうだった。

そこでAliexpressの品揃えから探したところTrianglelabの商品に良さそうな物が在った。

Prusa Miniと同じく3:1の減速比だ。これを組み込むことにした。

(1) 購入と点検

発注から2週間程で到着した。30日は掛ると考えていたので早くて驚いた。

支払った金額は\3,400-だった。送料無しで税金も無かった。

Aliexpressから届いた小箱を開けると中身は下の写真の様だった。

減速ギヤー付モーターの質感は良く高級感がある。

モーターから出ている電線の端には左端に写っているコネクターと同じ物が付いていた。

コネクターには緩み防止の爪が無く180度回しても入ってしまうタイプだ。

いろいろと入っていたが自分のBear Upgrade Prusaで使ったのはモータだけだ。

付属品は異種のプリンターへ広く対応するための配慮と思われる。

ここで問題に気づいた。Bear upgrade prusaに使うには電線の出ている向きが使いにくい。

上の写真でモーターを時計方向に90度回転させた位置が具合が良い。

モーターの四隅に在るビスを外せそうだが、モーターがバラバラになりそうだった。

ウジウジしていても埒が明かないので思い切って四隅のビスを外したところ、

ギヤ部からモーターが外れた。何故かモーターは原型を保っていた。

モーターを90度回転させ具合の良い位置でビスを締めた。

次にモーターの回転試験を行った。

制御基板のE軸モーター用コネクターを抜き、そこへ新しいモーターのケーブルを差し込んだ。

手動操作でノズルの温度を230℃まで上げてから、同じく手動操作でフィラメントを10mm出す操作をした。

prusaには故障を防ぐ保護機能が在り、ノズルの温度が低いとE軸が回らない仕組みになっている。

自分の場合には便利なのでOctPrintを使いパソコンのブラウザーで操作した。

モーターは無事に回った。回転方向も正しかった。

コネクターの金属が見える小窓が並んでいる面をprusaの正面方向にした。

若しも回転方向が逆だったらコネクターを抜いて180度回して差し込めば修正できる。

(2) 組込み

下の写真のようにエクストルーダーを本体に取り付けたままで分解しモーターを外した。

自分のエクストルーダーはBear upgrade prusa用なのでオリジナル用とは違うかもしれない。

適切な分解の方法を忘れてしまい不必要な部分まで外してしまった。

しかしX軸駆動用のベルトは外さずに済んだ。

取り付ける作業は面倒だったが、想定したとおりに収まり何も問題は無かった。

組立てに使うM3のビスは、外した物が総てそのまま使えた。

モーターが従前の位置より左へ12mm移動したが、前への出っ張りは無かった。今度のモーターは薄い。

また重量の増加を危惧したが、従前と同じか少し軽いと感じた。

調べた所オリジナルは270gで減速ギヤ付は220gだったので概ね50g軽い。

商品には放熱器が付属していたが、取付けていない。

印刷中にモーターの温度を赤外線温度計で測ったところ46.5℃だった。

気温が約33℃だったので発熱は13.5℃だ。この程度なら放熱器は不要と判断した。

(3) ファームウエアの設定値変更

モーターを減速ギヤ付きに変えたので組込み制御ソフト内の設定値を変更しなくてはならない。

prusaにパソコンを繋ぎターミナルモードで命令を入力すれば減速比を書き換えられる。

しかも一度書き換えれば電源を切っても保持される。prusaは素晴らしい。

prusaのファームウエア(組込み制御ソフト)は、当初から修正を想定していたようだ。

スライサーの設定には手を加えない。従前のモーターを使っているpurusaでも

スライサーが出力した同じGコードのファイルで印刷できる。

自分は2台のprusaを使っているが不便は無い筈だ。

変更手順の詳しい説明はココにあります。

自分はOctPrintのターミナルを使ってWiFiで以下のコマンドを順に書込んだ。

もちろんUSBでパソコンと繋いでも出来る筈だ。

M350 E16

M92 E420 (TriangleLab社の指定値)

M500

何かの不都合が生じて元へ戻す場合には下記です。

M350 E32

M92 E280

M500

設定値の変更を終えた後に、上の写真の赤いテストピースを印刷した。

無事に印刷が済んで改造の完了を確認できた。今の所、この改造による性能低下や不都合は全く無い。

減速ギヤからの騒音を危惧したが杞憂だった。

(4) 印刷試験と結果

テストピースを設計しPETGで印刷して評価した。

下の写真で左側にあるAがモーター交換前で右側に在るBが減速ギヤ付きモーターへ交換後だ。

どちらもキッチリと印刷されており差異は殆ど無い。僅かに交換後の方が文字の周囲が平坦に見える。

また枠の上部もBの方が高さが揃っているように見える。Aは高さ方向に僅かに畝っているようだ。

枠の高さを測ったところA:10.02mm、B:9.98mmだった。Aは畝った分だけ高い。その差は0.04mmだ。

五角形の底辺と頂点までの長さを測ったところA:35.97mm、B:35.87mmだった。

使っているノズル径が0.4mmなので0.1mm程度は仕方の無い誤差だが、やはりBの方が小さい。

(5) 考察

Webに見られる情報では、減速ギヤ付きモーターによって印刷の質が向上すると書かれている。

では何故に我がbear upgrade prusaでは効果が少なかったのか考えた。

フィラメントは冷えた状態で間歇的にヒートブロックへ送り込まれ加熱溶解される。

その際にアルミ製ヒートブロックだと検出遅れが生じ僅かだが温度が乱れる。

フィラメントの間歇的な供給は温度制御を乱す要因(外乱)だ。

温度が乱れればフィラメントの粘度等の物性が変化しノズルが吐出したフィラメントの

太さが微妙に変わる。これが印刷の乱れになる。

間歇的なフィラメントの供給が、減速ギヤ付きモーターによって連続に近くなれば

温度制御を乱す要因(外乱)が小さくなり印刷の乱れが減る。

自分のbear upgrade prusaは温度の制御性能を改善する目的でヒートブロックを

純銅製に替えて在る。その為に温度変化への追従がアルミ製に比べ格段に速い。

フィラメントの供給が、間歇的でも温度は乱れないので印刷も乱れないのだろう。

しかし小さな歯車を印刷した場合には印刷精度が上がるのでは?、と期待している。

(6) 小さな物の印刷試験

小さな物を印刷したら印刷精度が上がるのでは?、との疑問から試した。

印刷したのはPrusaの分解や組立てで頻繁に使うM3六角レンチ用グリップだ。

M3六角レンチは全体が細く回し辛かったので、この機会に作ってみた。

外径は約8mm、中心に六角の穴があり向かい合う平行辺の距離は2.8mmで設計した。

六角レンチの棒の部分の向かい合う平行辺の距離は2.48mmなので隙間は0.32mmだ。

隙間が広いが、ノズルの径が0.4mmなので丁度良さそうな2.6mmは選べないので仕方ない。

握りの部分には幅0.8mmで滑り止めのローレット加工風ギザギザを施した。

印刷は良い感じに仕上がった。穴に六角レンチを通した感じも少し緩く設計と符合した。

六角穴の向かい合う平行辺の距離をノギスで測ったところ2.76mm位だった。

ノギスで小さな穴の寸法を正確に測るのは難しいが、概ね設計通りに出来ていた。

従前のエクストルーダーでは小さな穴を正確に印刷するのは難しかったが、

減速ギヤ付きのモーターの採用により、印刷の細部の精度が向上した。

上の写真は印刷したグリップの端部を拡大した。その六角穴の左下方向に糸引きが見える。

これは印刷が終わったらノズルを引き上げるのだが、その際の糸引だ。

従来はもっと太く長かったのだが、細く短くなった。何故だか判らない。

(7) まとめ

減速ギヤ付きモーターは印刷物の細部の造形が良くなるようだ。

3Dプリンターの使用目的が小さな造形の場合には効果が在りそうだ。

これからprusaを組立てるのならば最初から減速ギヤ付きモーターを組み込んだほうが

良いかもしれない。少なくとも悪くなった所は見られない。

既に完成したprusaの場合にはエクストルーダと電線の束の分解と組立てが面倒だが、

造形の目的によっては減速ギヤ付きモーターの効力が発揮されるかもしれない。

41. 換気口通線計画 2021,08,14 開始

3Dプリンターは有害な微粒子を大気へ出すという説があるが、真偽の程は判らない。しかし妻が心配して部屋の中で印刷するなと言い出した。

仕方なく3Dプリンターをベランダへ持ち出して印刷している。

外では風が影響するので段ボール製の囲いで覆っている。

また冬場には温まりやすいようにアルミの断熱フィルムを段ボールに貼っている。

段ボール上には段プラの板を被せて冷えないように工夫している。

問題は電源だ。ベランダにコンセントは無いのでガラス戸を少しだけ開けて電線を通し

室内から給電している。当然隙間から夏は熱気が、冬は冷気が入る。

我が家は鉄筋コンクリートで作られた集合住宅だ。

ベランダとの間を遮る室内の壁には下の写真のような換気口が設置されている。

これを通線路として利用できれば隙間風の問題が解消される。

下の左側の写真は換気口の拡大で右は外した穴だ。内径100mmのメネジが在った。

この換気口に捻じ込める通線穴付の蓋を印刷できれば電源線を通せる筈だ。

(1) ネジ部の試作

この試作で難しいのはネジの設計と印刷だ。そこでネジ部の評価モデルを設計し印刷した。

外した部品(レジスターと呼ぶらしい)のネジ山をノギスで測り設計した。寸法は下記の様になった。

ネジの底の直径:97.4mm ネジのピッチ:2.6mm ネジ山底辺の長さ:1.8mm

ネジ山の立上がり角度:60度 ネジ山の形:正三角形

印刷した試作品を換気口に捻じ込んだところ、問題無くスムースに入った。

これでネジ部の設計が正しかった事を確認できた。計画を次の段階へ進められる。

この印刷はエクストルーダのモーターを減速ギヤ付きに換えてから初めての本格的印刷だった。

その出来栄えに驚いた。表面に乱れが無く射出成型で作ったようだ。これなら工業生産にも使えそうだ。

また従前のエクストルーダでは印刷終了時の糸引きが防げなかった。

従前から引き込み長さを変える等の解決策を模索したのだが成功しなかった。

その難題が減速ギヤ付エクストルーダに換えた事で嘘の様に消えた。減速ギヤ付エクストルーダは素晴らしい。

(2) 電線保持部の試作 2021.08.18 実施

電源コードの先端にあるプラグはメーカーによってバラツキがあるが、27mm程度の穴が開いていれば通せる。

そこで余裕を見て直径30mmの丸穴を中央部に設け、通線後に二つ割のブッシングで電線を挟み固定する構造にした。

扇状の穴には、裏から目の細かい網を接着し蚊やハエなどの侵入を防ぐ予定だ。

試作した電線保持部を壁に取付けてみたところ想定通りだった。

取りけや取外しの際に放射状の穴へ指を差し込んで回せて便利だったのは想定外だ。

中央の環状の部分と放射状の部分では厚さを2.4mmで設計した。

手で力を加えても撓んだりしないので充分な強度が在るようだ。

次に似たような物を設計する際は1.6mm程度にするつもりだ。

(3) 白色フィラメントで造形

室内に取り付けるには白が良いと妻が言うので新たに白色のPETGフィラメントを買って印刷した。

前回の印刷とほぼ同じだが、電線保持部の丸穴を電線に合せて楕円穴に変更した。

下の写真では小虫の侵入を防ぐために目の細かい網を接着してある。

網は台所の水切り籠に被せる使い捨ての網袋を切り開いて接着した。

調べた所、換気孔の外側にも内側と同じメネジが在った。

そこで先に作った赤色を捻じ込んで見た所スンナリ収まった。

この後、網を接着して換気口通線計画は無事に完成した。

(4) TINMORRY製PETG

換気口通線計画で白のPETGが必要になった。

Amazonで調べた所、TINMORRYという聞いた事の無いフィラメントが\2,399-で売られていた。

しかもAmazon's Choiceになっていたので、これを買った。

印刷条件はeSunの赤色と同じで初層235℃ ー 70℃、以降230℃ - 60℃で問題無く印刷できた。

箱を開け真空包装の袋を鋏で切って使おうとしたらスプールに巻かれた状態のフィラメントに

更に食品用に似たラップが巻かれていた。ラップは何の目的か判らない。

刃物を使うとフィラメントに傷が付きそうだったので端部を見つけ剥がしたが手間取った。

今までに沢山のPETGを使ったが、ラップが巻かれていたのは初めてだ。

その数日後にAmazonでPETGフィラメントを調べたら同じ値段でeSun製が売られていた。

しかもAmazon's Choiceだ。今ならeSun製を買うだろう。

42. P.I.N.D.A プロテクターの取付け 2021,09,07 実施

PRUSAではノズルとベットの隙間を測定するためにP.I.N.D.Aと呼ばれる磁気センサーが使われている。( 面倒なので以降はPINDAと記述する。) 不注意からPINDAが上に移動する事故が発生した。

事故の再発を防ぐ為にPINDAにプロテクターを取り付けた。下の写真で赤いのが、それだ。

(1) 事故の状況

prusaスライサーでSTLをGコードへ変換すると、

印刷の最初にベットの左最下部へintro lineと呼ばれる太く厚い線を描く。

印刷が終わった後には取去るべきなのだが、それを忘れ3度も印刷した。

その結果、intro lineの山ができて高さが1mm以上になった。

PINDAがその山に乗り上げ持ち上げられてしまった。

過去にはベットから剥がれた印刷物にPINDAが乗り上げ同様のトラブルを起こしている。

(2) 事故の被害

PINDAが上に持ち上げられても、その印刷は無事に終わった。

ところが次の印刷でノズルがベットを引っ掻いて傷を付けてしまった。

次の印刷ではPINDAが上に在るので相対的にノズルが下へ下がりベットに当たる位置に至ってしまう。

その結果、ベットの上に貼ってあった代替PEIシートに深い凹み傷が着き使えなくなってしまった。

不幸中の幸いだが、代替PEIシートはポリカーボネート製で強度が高かったのでベットの鋼板に傷は見られなかった。

代替PEIシートは剥がすのが簡単なので貼り換えは楽に済み、出費も僅かだった。

(3) 再発の防止-1 ( プロテクターの取り付け )

PINDAが上に移動しないようにすれば事故は防げる筈だ。

そこでthngiverseの中を探したところ良さそうなプロテクターを見つけた。

Prusa i3 MK3 PINDA sensor protector との名称で公開されている。

このプロテクターは高さが10mmで設計されていた。

自分のPINDAは下部の長さが11mmだったので取付けると1mmの隙間ができてしまう。

これでは具合が悪いのでSTLファイルを改造して11mmにした。

これを取付けた所、PINDAの先端とプロテクターの先端が揃って良い感じだった。

この後に初層校正を実施して機能的に問題ない事を確認した。

(4) 再発の防止-2 ( intro lineの改造 )

intro lineが太く高く盛り上がるので問題が生じた。何故このように盛り上げるのか理解できない。

同じ長さのフィラメントを消費すれば良い筈と考えprusaスライサーのspecial G cordeの印刷開始部に手を加えた。

以下の様にntro lineのX軸移動距離を100から200へと倍増させ細く長い線にした。

G28 W ; home all without mesh bed level

G80 ; mesh bed leveling

G1 Y-3.0 F1000.0 ; go outside print area

G92 E0.0

G1 X60.0 E9.0 F1000.0 ; intro line

G1 X200.0 E12.5 F1000.0 ; intro line

G92 E0.0

M221 S{if layer_height<0.075}100{else}95{endif}

; Don't change E values below. Excessive value can damage the printer.

{if print_settings_id=~/.*(DETAIL @MK3|QUALITY @MK3).*/}M907 E430 ; set extruder motor current{endif}

{if print_settings_id=~/.*(SPEED @MK3|DRAFT @MK3).*/}M907 E538 ; set extruder motor current{endif}

このGコードで印刷したところ想定通り細く長い線が引けた。印刷後に剥がすのも従前よりも簡単になった。

43. 歯付タイミングプーリーを再交換 2021,09,30 実施

先にX軸とY軸のタイミングプーリーを歯付に換えて騒音低減に大きな効果が在った。その際は歯付タイミングプーリーの軸穴が5mmの物しか入手できず穴を3mmへ縮めるスリーブを印刷して誤魔化した。

最近、aliexpressの商品を眺めていたら穴径が3mmの歯付タイミングプーリーを見つけた。

早速注文し3週間後に手元へ届いた。商品の寸法を調べたところ従前に比べ若干問題が在った。

ベルト幅は6mm用だが、使っている5mmのベルトでも使えそうだった。

大きな問題は、両端の鍔の厚さが0.5mm位厚かった。両側合せて1mmになる。

従前品の厚みが9mmなのに対して10mmも在る。これでは枠に収まらない。

下の写真は左から歯無し、歯付5mm穴、歯付3mm穴だ。赤いのは今日まで使っていた枠とスリーブだ。

厚みが10mmで既存の9mm用枠には収まらないので、Thingiverseで探したところ

Bear Extruder X End Idler Mount using E3D Gates Powergrip® 2GT Toothed Idler 6mm Belt を見つけた。

STLファイルをダウンロードしてFreeCADに読み込み寸法を調べたら厚みが10mm用に設計されていた。

これを印刷して組み込んだ。下の写真で白いのが10mm用だ。

Y軸用のプーリーマウントも同様にThingiverseを探したのだが、幅10mmのプリーで使える物が見つからなかった。

そこで最も近いと思われるE3D 20T Idler compatible mount for Y-Axisのy_idler_23.stlをダウンロードし

STLファイルをFreeCADで修正して幅10mmのプリーに対応させた。印刷したのが下の写真だ。

再交換の作業は恙無く終えた。印刷したところ騒音は従前と変わりなかった。

印刷精度への影響は判らない。悪くなった所は無さそうだ。

44. PID Calibrationのすすめ 2021,10,14

時折読者から相談のメールを頂く。多いのは印刷物のベットへの定着不良だ。その殆どはPID制御の最適化を行っておらずノズルの温度が不安定だと思われる。

また屋内設置でも防風箱が必要な場合などはPIDの設定が不適切なのだろう。

日本語のWeb上にはPrusa i3 MK3を組立てた記事が沢山在るが、

PIDのCalibrationに触れているのは1件だけだった。

殆どはセルフテストをパスしたらFirst layer Calを行い試験印刷へと進んでいる。

PID Calibrationには触れていないのが殆どだ。

しかしPIDは初層の定着や印刷の美しさに大きく影響する重要な設定値だ。

PIDというのは自動制御の手法の一つだ。自動制御を勉強したことが在れば常識なのだが、

一般の人には馴染みの無い単語だろう。Prusa i3 MK3ではノズルの温度制御に使われている。

ヒーターで発生した熱がサーミスタへ伝わる時間に対応してP値(比例)、I値(積分)、D値(微分)を

設定しなければならない。理屈は難しいが、Prusa i3 MK3には自動校正の機能が在るので簡単だ。

ホットエンドの組立て方や工作精度によって伝熱時間が変わるので

3Dプリンタ1台ごとにPIDの自動校正を行わなければならない。

勿論、ホットエンドを分解したり純銅ヒートブロックへ換えた際にもPIDの自動校正が必要だ。

PID自動校正の方法はPRUSA KNOWLE BASEに説明があるので参照して下さい。

英語だがGoogle Chromeの自動翻訳で意味が通じる程度に翻訳してくれる。

PRUSA Resarch社が販売している完成品については、

PID Calibrationを実施してから出荷しているそうだが、

KitやClone prusaでは自分で行わなければならない。

下の図はPID Calibrationを230℃で実施した際の温度変化をOctPrintで記録した。

ステップ応答からPIDの最適値を算出しているようだ。

理科工業のホームページにPID制御の優しい説明が在る。

PID制御について詳しく知りたい方は一読されると良いでしょう。

45. 大型部品の造形 2021,10,23 実施

新たに円筒形スピーカーの製作に着手した。円筒の部分の総てをClone Prusaで造形する予定だ。

寸法は最も太い部分の外径が203mm、高さが205mmでPrusaで印刷できる最大寸法に近い。

過去に経験の無い大きさだったので心配だったが問題なく印刷できた。

当初は積層厚を0.2mmでスライスしたところ印刷時間が32時間と算出された。

時間が掛り過ぎるので積層厚を0.3mmにした結果、21時間に短縮された。

0.3mmでは造形物の表面が粗くなるかと心配したが、大型の部品なので積層の荒さは感じてない。

使ったフィラメントは、TINMORRYのPETGだ。選定理由は廉かったからだ。

スライスにはPrusaSlicerを使った。各種の設定は初期値のままだが、

温度の設定は初層が235℃/70℃で以降は230℃/60℃にした。

消費したしたフィラメントの重量は382gだった。

値段が1kgで\2,399-のPETGフィラメントを使ったので材料費は916円の支出だ。

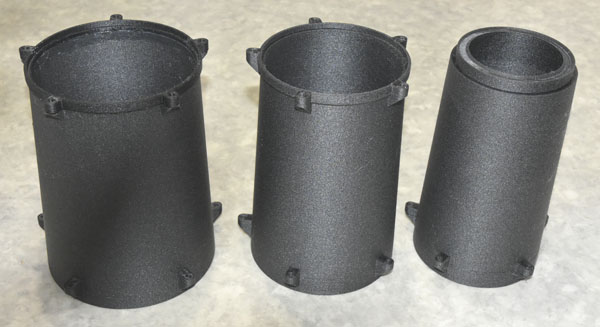

◎他の部品の造形と仮組 2021.11.01 実施

円筒形スピーカーの残りの部分を造形した。

各パイプの高さは我がPrusaで印刷できる限界に近い205mmだが、

重なる部分が5mm在るので5本を継ぎ足すと高さは丁度1mになる。

これは従前の擬似ホーンスピーカーと同じだ。

右下の写真は設計の検証のために5本のパイプを重ねた様子だ。

小さな設計ミスが散見されたが大きな問題は無かった。

全体の形はエクスポーネンシャルホーンなのだが、

拡がりが小さいためストレートホーンの様に見える。

Aliexpressへ発注したインサートナットが届き次第、組立てに着手する予定だ。

頂上に在るオレンジ色の部分はスピーカーマウントで以前に造形した物だ。

従前のスピーカーマウントが、そのまま使えるように設計したのを確認した。

完成したら鳴らして擬似ホーンとエクスポーネンシャルホーンとの差異を検証する予定だ。

印刷に要した時間とフィラメントは下表のようになった。

延べ印刷時間は4日近くで1kgのスプールを2個近く使った。

1本が\2,399円なので\4,798円の出費だ。

総計4日近くの印刷の間、我がBear Upgrade Prusaはトラブルも無く快調に働いてくれた。

その間に調整等は全く行ってない。行ったのはフィラメント交換とベットの掃除だけだ。

中国製の主要部品買い集めて組立てたCloneのPrusaだが優れたオリジナルの性能を継承している。

◎組立て開始 2021.11.03

Aliexpressへ発注したインサートナットが届いたので組立てを始めた。

そこで間違いに気づいた。

インサートナットを入れる為の下穴が大きすぎて溶かし代が無かった。

インサートナットは外径が5mmだが、下穴も5mmで設計してしまった。

溶かして挿入できないので2液混合エポキシ接着剤でインサートナットを穴の中に接着した。

上手く接着できたので下の写真の様に組立ててみた。他には設計ミスは無かった。

46. インサート・ナットの組込み 2021,11,13 実施

先日に作った円筒形スピーカーを試聴したところ非常に良い結果が得られた。1台の円筒形スピーカーでは、的確な評価は難しいので更に1台を作ってステレオ化する事にした。

前回は分割した円筒を繋ぐのにインサート・ナットを入れる穴の直径を間違えて設計したために

溶かして入れることが出来ずエポキシ接着在でインサート・ナットを固定した。

今回は、その部分の設計を修正して溶かして組み込むのに成功した。

使ったインサート・ナットはAliexpressから購入した。50個で435円だった。

下の図でネジ径3mm、太さ5mm、先端部4.25mm、全長5mmのを使った。

下穴は直径4.2mmで設計したが、造形した円筒を測ったら4.0mmだった。

我がPrusaは0.4mmのノズルを使っているので0.2mmの誤差は避けられないのかもしれない。

4.4mmで設計したら良かったのかもしれない。次はそれで試そう。

インサート・ナットの組込みは先端が穴に入らないので先の細いラジオペンチで抑えながら

先の細い60Wの半田鏝をネジ穴に差込み、溶けたところで押し込んだ。

半田鏝は温度調整機能の無い安価な物だが、先端が細くM3のナットに差し込みやすかった。

ちょっと難しかったのはインサート・ナットを押し込む深さだ、

少し沈み過ぎたのも在ったが、組み立てに支障の無い範囲だ。

下の写真は、5箇所のインサート・ナットを組込みが済んだ処だ。

ところが雄ネジを捻じ込んでみたら傾いているのが在る事が判った。

そこで再加熱しインサート・ナットが熱く周囲のPETG樹脂が柔らかいうちに

雄ネジを捻じ込んで傾きを修正した。

以降は最初にインサート・ナットを押し込んだ際に、インサート・ナットが熱いうちに

雄ネジを捻じ込んで傾きを点検し修正したので二度手間にならずに済んだ。

下の写真はインサート・ナットを使って組立てた円筒形スピーカーだ。