Front Page 2015,09,21 掲載

自分が購入したCNC3020は刃の位置がプログラムした軌道からズレる事が在あった。

またステッピングモータが出すギャーギャーという感じの騒音も気になった。

それらを改良すべくWeb上に在る回路図と実物を精査し、原因と思われる多数の点を見出した。

それらの総てを改造したところ位置ズレは解消した。騒音も減り静かで信頼できる機械になった。

我がCNC3020では複数の原因が競合して脱調を起こしていた様だ。

この機械を購入したのは2年前の'13年の4月だった。

現時点で販売されているモデルは改良されているかもしれない。

1章 脱調と対策

位置ズレには乱調と脱調がある。パソコンのMach3が出すパルス列が乱れる事で発生する位置ズレを乱調と表現した。

乱調の特徴はステッピングモーターが、ガッガッガッといった感じの騒音を出す事だ。

YouTubeに見られる位置ズレの画像は殆んどが乱調のようだ。

乱調はパソコンをMach3専用機とすることで回避できる。

バックグランドで蠢くウイルス対策ソフトや各種のユーティリティを削除し解消できた。

ネットワーク接続などは言語道断である。

脱調はステッピングモーターのトルクが足りずに生じる位置ズレだ。

もちろん想定外の速い切削速度や消耗したエンドミルで削れば脱調を起こすのは当たり前だ。

我がCNC3020はプリント基板の切削のように浅い切削では位置ズレは起こさないが、

切込み深さを0.5mm F:100程度の低速でアクリルを薄く削ってもX軸が脱調した。

脱調は騒音を出さないし、動きを見ていても判らない。

脱調はステッピングモーターを駆動する電流が不足するとトルクが不足し発生しやすい。

この章ではYOOCNC製基板における脱調の原因と対策を説明する。

1-1 信号ケーブルのノイズ対策

パソコンのパラレルポートと制御箱は専用ケーブルで繋がれている。その長さは概ね1.5m位だろう。

長いケーブルはアンテナとなりノイズの影響を受けやすい。

シールドケーブルでも磁気的な誘導には無力だ。

CNC3020ではスピンドルモーターが出すノイズの影響が懸念された。

パラレルポートがセントロニクスパラレルと呼ばれていた時代には、

信号線の夫々とGNDの間に小さなコンデンサを挿入してノイズ対策を施していた。

昔からの普遍的なテクニックだ。

しかしCNC3020に使われているYOOCNC社製の基板には、それが無い。

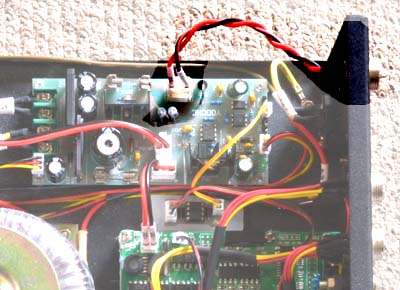

そこで下の写真のように空いていたピンヘッダー用パターンを利用して組み込んだ。

各軸の回転指示と方向指示で2個、XYZ軸の合計で6個のコンデンサーを追加した。

改造後に動かして、すぐに効果を体感した。

ステッピングモータが出すギャーギャーとう感じの騒音が減り、

昔使っていたXYプロッターのような音へと変わっていた。

肝心の位置ズレは改善された。

切削速度を速くしても位置ズレが起こりにくくなったが、完全ではなかった。

1-2 ロジックIC電源部へのコンデンサ追加

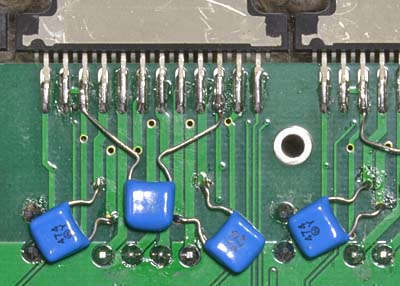

ロジックICの電源部には電圧変動を抑える為にコンデンサを入れるのが常識だ。しかし、このYOOCNC社製基板には無かった。

そこで下の写真のように組み込んだ。青いのがコンデンサで容量は0.1μFを使った。

改造の結果、ステッピングモーターが出す音が変わった。

ノイズの影響が減ったのか、パルスの立ち上がりが早くなったのか判らない。

脱調への効果は判然としないが、良さそうだ。

1-3 スピンドルモーター用コネクターの移動

一般的にノイズ源と電子回路との距離を離す事が、簡単で有効なノイズ対策だ。我がCNC3020の制御箱では、強力なノイズ源と思われるスピンドルモーター用コネクターが、

Y軸用コネクターの下に設けられていた。ステッピングモーター用制御基板に近い位置だ。

好ましい位置ではないので、ケース後面の最も遠い位置に穴を開けて移動させた。

また電線を捩って磁界による影響の軽減を狙った。これは真空管のヒーター配線に使うテクニックだ。

下記は改造後の写真だ。

結果は、ステッピングモーターの動作音が変わった。

改造前よりも更に高調波の音が減り、ピーといった感じの音になった。

脱調への効果は判然としないが、良さそうだ。

最近の制御箱では、改良され最初からコネクターの位置が移動してあるようですが、捩ってない。

1-4 ステッピングモータードライバー電源部へのコンデンサ追加

自分の買った機械だけではなくYOOCNC社の制御箱を使った機械では共通してX軸が脱調しやすいようだ。海外のフォーラムでも、この話題で賑わっている。

http://www.cnczone.com/forums/chinese-machines/190286-cad.html

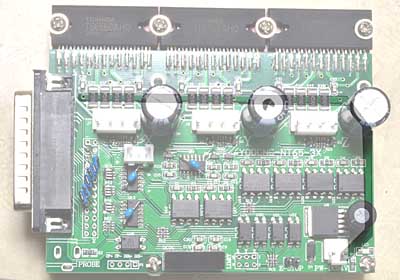

そのフォーラムでの結論は、ステッピングモータードライバー(IC)の

電源部にコンデンサを追加するというものだ。

原因の記述は無いが、この対処療法で改善されたそうだ。

そのコンデンサはTB6560の資料の応用例に図示されている。

フォーラムの内容とTB6560の資料の内容が概ね合致したので、

下の写真のようにコンデンサーを追加した。

この状態で約一ヶ月間切削に使用した、対象は殆んどアクリルだった。

それ以前よりも位置ズレが少なく、小さくなったが完全ではなかった。

1-5 DC24Vへ補強電線追加

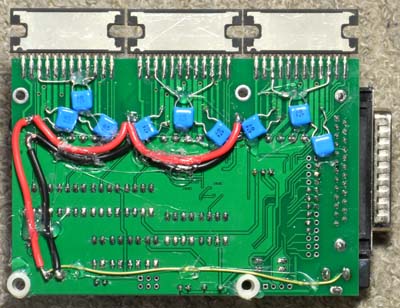

XYZの各軸は全く同じ回路だ。しかもX軸よりもY軸の方が動かす部分の重量が大きい。にも拘らず何故にY軸ではなくX軸が脱調しやすいのかが謎だった。

謎を究明すべく基板の配線パターンを点検したところ、部品配置と配線パターンが怪しかった。

下の写真で濃くしたパターンがステッピングモーターへDC24Vを供給する配線パターンだ。

右下のコネクターからDC24Vが供給され、上部左端のX軸が最も遠い位置に在る。

問題は、そのパターンの幅で約2.5mmしかなく狭過ぎるように思えた。

銅箔の厚さが35μmの基板だと2.5A程度しか流せない筈だ。

TB6560の出力電流は各相とも2Aに設定されている。

コイルは2相のタイミングによって各軸夫々に最高4Aの電流が流れる。

Y軸やZ軸とX軸が同時に動くと消費電流が倍増し、

コネクターから一番遠いX軸が電力不足になり脱調すると推定した。

そこでDC24Vを補強するために赤い電線を追加した。

GNDも主たる電流の経路が判らなかったので黒い電線で補強した。

下の写真で赤と黒の線がそれだ。

疑惑は的中した。電線の追加には著しい効果が在った。

これ以降、脱調の発生は激減した。

改造後に多数の切削を行ったが、脱調したと思われるのは真鍮を削った際の1回だけだ。

それはエンドミルが消耗し切味が落ちた為だと考えているが、X軸だったのは偶然か?。

補強した電線もZ軸、Y軸、X軸の順に給電している。

改造前の給電順と同じなので、程度の差は縮まったが同じ傾向か?。

コネクターから各軸へ放射状に3組の線を延ばした方が良かったのかもしれない。

2章 DC24Vの強化

CNC3020のXYZ軸駆動系はDC24Vによって駆動されるように設計されている。付属の制御箱は、電源が120Vの米国市場向けに設計されているらしく、日本の100Vでは22V程度しか出ない。

その結果、XYZ軸を駆動するステッピングモーターのトルクや加速性能が仕様よりも低くなる。

従前はは、それに合わせてMach3の加速度を割り引いて設定し何等問題無く運転している。

しかし面白くないので少しでも改善する方法は無いかと考えた。

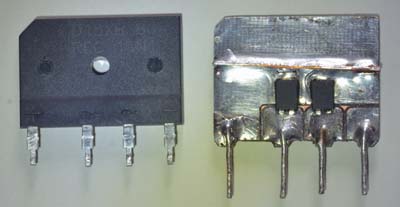

2-1 Siダイオードブリッジのショットキー化

CNC3020用制御箱のDC24V回路に使われているSiダイオードブリッジをショットキーダイオードに替えた。その結果、従前は22V程度しか無かった電圧が約23.5V迄改善された。

左はオリジナルのSiダイオードブリッジ、右はショットキーダイオードを組み合わせた自作ブリッジ。

2-1-1 設計と製作

オリジナルのSiダイオードブリッジはD15XB60で、何と600V15Aの大容量だ。

平滑回路がコンデンサーインプットなので通電開始時の大きな突入電流に耐える為だろう。

このダイオードは3Aの電流を通じた場合には約1.8V近くの電圧降下がある。

入れ替えて使えそうなショットキーダイオードブリッジを秋月電子通商の品揃えから探した。

しかし要求される仕様を満たす物が見つからなかった。ネックは電圧降下と短時間の許容電流値(200A)だった。

仕方なく性能の良い単体のショットキーダイオード(SBR15U50SP5)を4個使ってブリッジを設計した。

これは電圧降下が特に少なく0.6V程度しかない。しかも短時間の許容電流値は256Aも有るので充分だ。

基板は従前のダイオードブリッジと同じ大きさ、ピン配置にした。もちろんCNC3020を使って切り出した。

設計したショットキーダイオードブリッジに3A流すと2W近くの発熱が見込まれる。

そこで両面ガラエポ基板の銅箔を放熱器として利用するように配線パターンを設計した。

表面と裏面に夫々2個ずつのショットキーダイオードを取り付け、半田を厚く盛り、熱伝導に配慮した。

2-1-2 組み込み

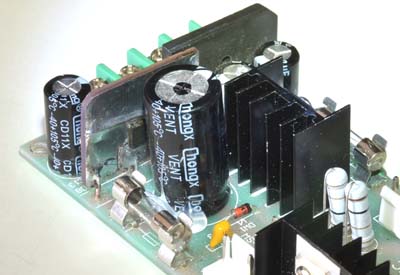

下の写真のように、Siダイオードブリッジを自作したショットキーダイオーブリッジへ取り替えた。

2-1-3 結果

下のグラフは、動いている状態でDC24Vの電圧をオシロスコープで観測した結果だ。

左は改造前のSiダイオードブリッジ、右はショットキーダイオードブリッジだ。

平坦部はZ軸が降下しており、凹んでいる部分はXY軸が直径2.5mmの穴を直径2mmの刃で掘削している。

F:300で削っているので比較的厳しい条件だ。

概ね1.5V程度の改善が見られた。また円形掘削の部分での電圧低下やギザギザが少なくなった。

運転時の発熱を赤外線温度計で測ったところ周囲が21.3℃に対し25.9℃で4.6℃の上昇だった。

この改造でモーターの音が軽快で硬くなったように感じた。

一番の成果は、好奇心が満たされた事と、少しの達成感だ。

現時点では、この改善が実際の切削にどのような効果をもたらすのか判らないが、悪影響は無さそうだ。

出費はダイオードの300円(5個)だけで他は手持ちの材料を使った。

秋月電子で売っている理想ダイオードブリッジモジュールを使えば24Vまで出ると思われるが、

投資金額に見合う効果が出るのか疑わしい。

2-2 電解コンデンサの交換

長年オーディオを楽しんでいる。オーディオのアンプは電源の質で音が変わる。そこで各社からオーディオ用と称するの値段の張る電解コンデンサが販売されている。

ステッピングモーターは、オーディオのスピーカーと似ていると考えた。

電解コンデンサを高い周波数で性能が良いと思われるオーディオ用に替えたらどうなるかとの好奇心からだ。

ステッピングモータードラーバーのDC24V回路に使われている電解コンデンサをオーディオ用に替えた。

なおオリジナルに使われていた電解コンデンサの品質を疑ったのではない。

2-2-1 選定と交換

交換用コンデンサは秋月電子通商の品揃えからオリジナルと同じ容量、耐圧のニチコンKWを選んだ。

理由は価格が手頃だったからだ。下の写真は交換後だ。金色の印刷で高級感を出している。

2-2-2 結果

下のグラフは、動いている状態でDC24Vの電圧をオシロスコープで観測した結果だ。

円形掘削の部分を拡大して合成した。上がオリジナル、下がニチコンKWだ。

上下で電圧が違うように見えるが、作図の都合であって実際の平坦部の電圧は同じだ。

注目すべき点は電圧が下がる位置だ。

下のニチコンKWのほうが遅れて電圧が低下している。しかも傾斜が緩やかだ。

同じ容量の電解コンデンサだが、明らかにニチコンKWのほうが優れている。

電気的に有意差が出るとは思っていなかったので少々驚いた。

しかし、これが実際の切削にどのような効果をもたらすのか判らない。

体感では、ショットキーダイオードに替えた時よりも更に軽快な音になったようだ。

3章 改造の総合評価

改造の内容と効果を下表に纏めた。なおステッピングモーターの動作音が変わった場合には、

ノイズの影響を低減して脱調の可能性を減らし有効(○)と評価した。

| 改造履歴 | 評価 | 改造内容 |

| 1-1 | ○ | 信号ケーブルのノイズ対策 |

| 1-2 | ○ | ロジックIC電源部へのコンデンサ追加 |

| 1-3 | ○ | スピンドルモーター用コネクターの移動 |

| 1-4 | ○ | ステッピングモータードライバー電源部へのコンデンサ追加 |

| 1-5 | ◎ | DC24Vへ補強電線追加 |

| 2-1 | ◎ | Siダイオードブリッジのショットキー化 |

| 2-2 | ○ | 電解コンデンサの交換 |

最近、CNC3020を3Dプリンター化しようとアダプターの試作をしている。

印刷をする際にノズルのZ軸を印刷するテーブルに合わせる作業がある。

アダプターのノズルは構造的にAuto tool Zeroが使えない。

そこでZ軸用ステッピングモーターの上部に在るノブを指先で回して強制的に脱調させてゼロに合わせている。

CNC3020導入当初の切削でもAuto Tool Zeroが使えなかったので同じ操作をしていた。

改造前は親指と人指し指の先でノブを摘んで、二の腕は回さずに指先だけ捩ればノブを回せた。

改造後には二の腕をレンチの柄のように回して、やっと回るほどに静止トルクが大きくなった。

まったく別の機械のように強力だ。これならば脱調の懸念は無い。

改造1-5と改造2-1が大きく寄与していると思われる。

改造によって運転時の騒音も大きく軽減された。

改造前にはギャーギャーという耳障りな騒音が盛大に出ていたが、

改造後にはXYプロッターのようなピーポーという音に変わった。

防音箱など不要なレベルだ。

現時点で一番五月蝿いのは、集塵装置に使っている掃除機の運転音だけだ。